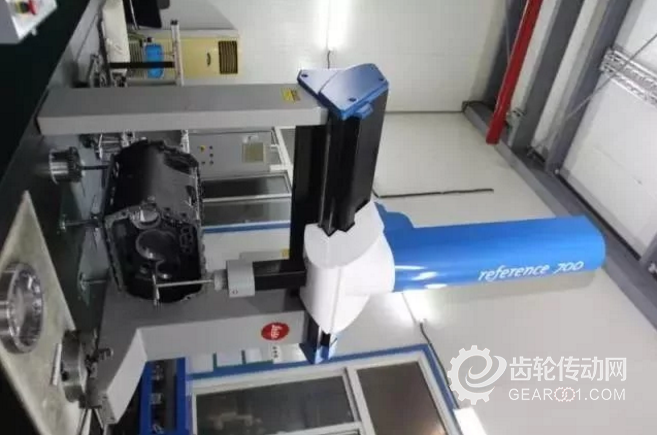

機器人自動抓取工件、安裝定位、監測加工過程、卸下完工產品并檢測,一套動作連貫自如、一氣呵成。

這是在中國重汽集團大同齒輪有限公司發動機齒輪加工部熱后磨線看到的情景。

“發動機齒輪及變速箱智能制造技術改造項目”現已建成5個磨齒自動化加工單元并投入生產,自動化生產大幅提高了曼技術發動機齒輪的質量,在節約人工成本的同時,實現生產效率提升25%。

智能化、自動化生產線的改造和建設正悄然改變著傳統的加工模式,“再造發展”工程的實施正推動著大同齒輪公司的品質和效益邁向新的高度。

變速箱中殼體生產線,為適應“多品種、中大批量、低成本”生產方式及降低工人勞動強度的要求,采用了國際先進的牧野MMC柔性制造系統。將自動加工系統、物流系統、信息系統,和軟件系統有機結合,在科學生產管理的同時,產能得到大幅提升,生產節拍達到5分鐘/件,整個加工過程只需要兩名操作人員,物流系統由計算機控制實現自動化。通用性和模塊化工裝的使用,大大縮短了新產品的開發周期,并有效提高了加工質量。

按照集團公司 “再造發展”三大工程部署,2018年大同齒輪公司高品質定位,高標準實施,制定了智能化工廠改造升級方案,漸進式推進智能化制造。

下一步,大同齒輪公司將通過生產線自動化項目、U9系統智能工廠、智能制造等項目的落地,把公司建成現代化智能工廠,打造成為山西省智能制造業的標桿。

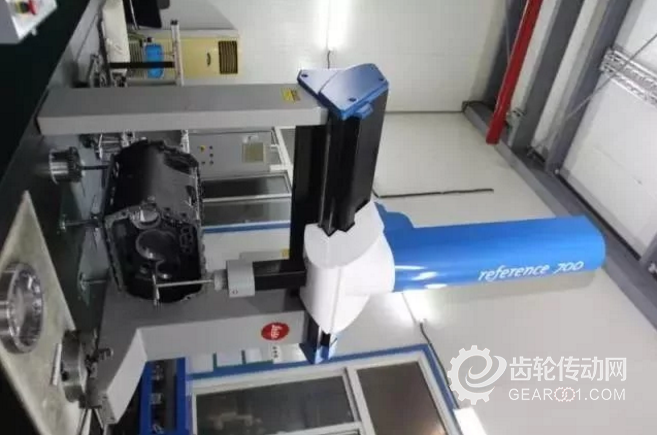

這是在中國重汽集團大同齒輪有限公司發動機齒輪加工部熱后磨線看到的情景。

“發動機齒輪及變速箱智能制造技術改造項目”現已建成5個磨齒自動化加工單元并投入生產,自動化生產大幅提高了曼技術發動機齒輪的質量,在節約人工成本的同時,實現生產效率提升25%。

智能化、自動化生產線的改造和建設正悄然改變著傳統的加工模式,“再造發展”工程的實施正推動著大同齒輪公司的品質和效益邁向新的高度。

變速箱中殼體生產線,為適應“多品種、中大批量、低成本”生產方式及降低工人勞動強度的要求,采用了國際先進的牧野MMC柔性制造系統。將自動加工系統、物流系統、信息系統,和軟件系統有機結合,在科學生產管理的同時,產能得到大幅提升,生產節拍達到5分鐘/件,整個加工過程只需要兩名操作人員,物流系統由計算機控制實現自動化。通用性和模塊化工裝的使用,大大縮短了新產品的開發周期,并有效提高了加工質量。

按照集團公司 “再造發展”三大工程部署,2018年大同齒輪公司高品質定位,高標準實施,制定了智能化工廠改造升級方案,漸進式推進智能化制造。

下一步,大同齒輪公司將通過生產線自動化項目、U9系統智能工廠、智能制造等項目的落地,把公司建成現代化智能工廠,打造成為山西省智能制造業的標桿。