為了提高滲氮件的承載能力和挖掘滲氮的強(qiáng)化潛力,開發(fā)了深層滲氮硬化技術(shù)。人們過去認(rèn)為滲氮層很淺類似于“蛋殼”,有很多誤解,經(jīng)過多年來滲氮件的應(yīng)用和滲氮技術(shù)的開發(fā),深層滲氮、新滲氮鋼和新滲氮方法的不斷出現(xiàn),使?jié)B氮工藝在很多場(chǎng)合可以與滲碳工藝相媲美,而且正在發(fā)揮著獨(dú)特的優(yōu)勢(shì)。

1.深層滲氮硬化技術(shù)

深層滲氮和深層硬化相結(jié)合,形成了深層滲氮硬化的技術(shù)方案,不僅把常規(guī)滲層深小于0.4mm提高到0.6~1.0mm,同時(shí)實(shí)現(xiàn)滲氮表面下0.3~0.5mm處硬度提高到500HV以上,硬度梯度平緩。解決的途徑是采用特殊工藝強(qiáng)化滲氮次表層和提高滲氮基體硬度(強(qiáng)度)。

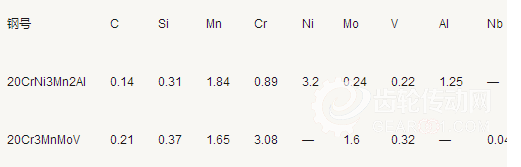

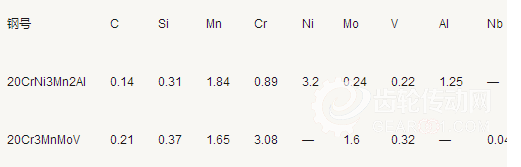

為此,研發(fā)了兩種時(shí)效硬化鋼:20CrNi3Mn2Al和20Cr3MnMoV(見表1),開發(fā)了深層滲氮硬化工藝。提出了深層滲氮硬化技術(shù)的三個(gè)相關(guān)條件:滲氮層深0.6mm以上,滲氮表面下0.4mm處硬度大于600HV和滲氮基體硬度大于400~450HV(42~46HRC)。

(1)時(shí)效硬化鋼

采用時(shí)效硬化鋼作為滲氮基體材料,取代常規(guī)的調(diào)質(zhì)結(jié)構(gòu)鋼,可以實(shí)現(xiàn)不需油淬調(diào)質(zhì),采用空冷固溶處理代替調(diào)質(zhì)淬火,滲氮和時(shí)效兩個(gè)工序合一,在滲氮過程中,同時(shí)實(shí)現(xiàn)滲氮層硬化和基體時(shí)效硬化,滲氮表面硬度大于900HV,滲氮基體硬度大于400HV(42HRC)。簡化工藝,顯著提高了滲氮基體硬度。

表1 試驗(yàn)鋼的化學(xué)成分(質(zhì)量分?jǐn)?shù))(%)

(2)深層滲氮硬化

為了實(shí)現(xiàn)滲氮層深層硬化,必須將時(shí)效硬化鋼滲氮硬化和時(shí)效硬化兩種機(jī)制正確地混合,改變恒溫滲氮為變溫滲氮,滲氮前期以滲氮固溶強(qiáng)化和彌散硬化為主,后期為滲氮硬化和時(shí)效硬化疊加。采用離子滲氮工藝,可以充分利用離子轟擊和陰極濺射造成的滲氮表面活化與不斷出現(xiàn)的大量晶體缺陷,有效的加速氮原子的擴(kuò)散,加快滲氮速度。

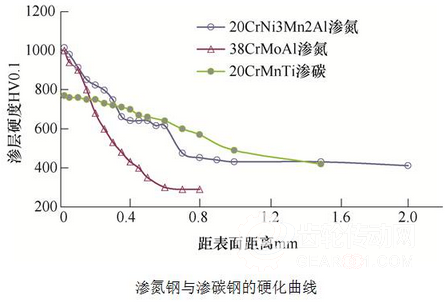

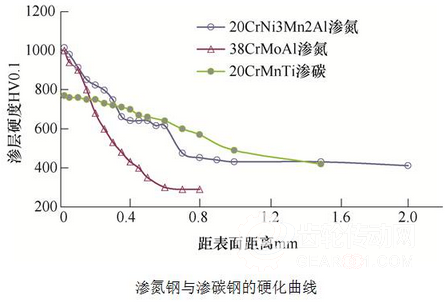

以時(shí)效硬化鋼20CrNi3Mn2Al為例,與滲氮鋼38CrMoAl普通滲氮和滲碳鋼20CrMnTi常規(guī)氣體滲碳淬火的硬化進(jìn)行對(duì)比,如附圖所示,其中20CrNi3Mn2Al鋼經(jīng)過870℃×3h空冷固溶處理+520~540℃×80h深層離子滲氮,38CrMoAl鋼經(jīng)過520~530℃×50h離子滲氮,20CrMnTi鋼經(jīng)過930℃滲碳+850℃油淬。三種材料不同工藝處理結(jié)果可以看出,時(shí)效硬化鋼20CrNi3Mn2Al深層離子滲氮表面硬度高,表層強(qiáng)化效果顯著,基體硬度高,與滲碳鋼相當(dāng),高于38CrMoAl滲氮鋼。表明時(shí)效硬化鋼滲氮后有很高的承載能力。

2.齒輪受力分析

齒輪是在接觸疲勞和彎曲疲勞的復(fù)雜應(yīng)力條件下工作,滲氮層次表層承受最大的剪切應(yīng)力,滲氮層剝落和疲勞破壞往往發(fā)生在次表層,因此充分強(qiáng)化滲氮次表層是提高齒輪承載能力的關(guān)鍵。

大量國內(nèi)外試驗(yàn)研究結(jié)果證明,隨著滲氮硬化層層深增加和齒輪心部硬度提高,齒輪接觸疲勞強(qiáng)度和彎曲疲勞強(qiáng)度隨之提高。深層離子滲氮硬化技術(shù),采用時(shí)效硬化鋼和深層滲氮硬化,對(duì)滲氮齒輪滿足重載復(fù)雜應(yīng)力條件工作是重要保證。

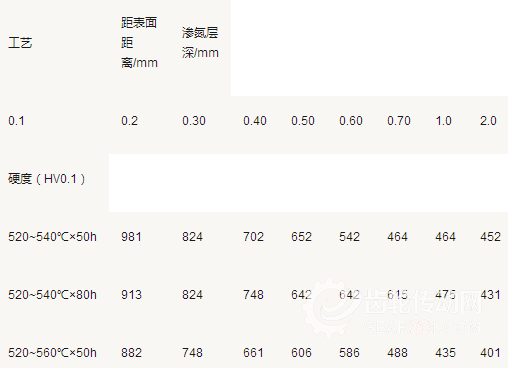

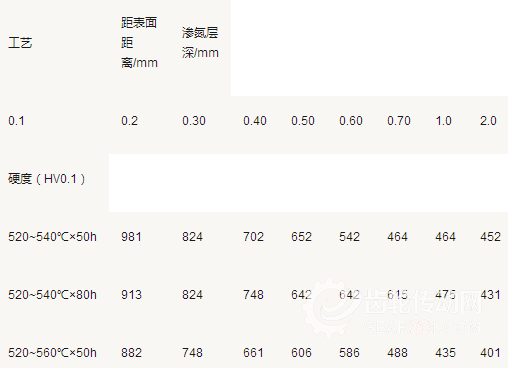

試驗(yàn)表明,20CrNi3Mn2Al鋼深層離子滲氮后,滲氮表面下0.4mm處硬度大于600HV,滲氮基體硬度為400HV(42HRC)以上。如表2所示。

表2 20CrNi3Mn2Al鋼深層離子滲氮后的硬度和層深

3. 應(yīng)用展望

推薦20CrNi3Mn2Al鋼作為時(shí)效硬化滲氮齒輪鋼,采用深層滲氮硬化技術(shù)可滿足滲氮齒輪工作條件的更高要求。

普通調(diào)質(zhì)結(jié)構(gòu)鋼42CrMo、35CrMoV、25Cr2MoV等制造滲氮齒輪,基體硬度低(28~38HRC),次表層硬度低(表面下0.4mm處不超過400~500HV)。時(shí)效硬化鋼20CrNi3Mn2Al鋼固溶處理后硬度為30~36HRC,深層離子滲氮后,表面硬度高于900HV,滲氮表面下0.4mm處硬度為600~650HV。基體硬度為40~46HRC,滲層深度為0.7mm以上。

展望用時(shí)效硬化鋼制造滲氮齒輪,可以預(yù)期有廣闊應(yīng)用前景。現(xiàn)有調(diào)質(zhì)結(jié)構(gòu)鋼制造的滲氮齒輪,模數(shù)不超過10mm,由于時(shí)效硬化鋼采用了深層滲氮硬化技術(shù),大大強(qiáng)化了滲氮層和基體,明顯提高了齒輪的承載能力。可以期望時(shí)效硬化鋼滲氮齒輪模數(shù)會(huì)超過10mm,可用來制造重負(fù)載高性能齒輪。

1.深層滲氮硬化技術(shù)

深層滲氮和深層硬化相結(jié)合,形成了深層滲氮硬化的技術(shù)方案,不僅把常規(guī)滲層深小于0.4mm提高到0.6~1.0mm,同時(shí)實(shí)現(xiàn)滲氮表面下0.3~0.5mm處硬度提高到500HV以上,硬度梯度平緩。解決的途徑是采用特殊工藝強(qiáng)化滲氮次表層和提高滲氮基體硬度(強(qiáng)度)。

為此,研發(fā)了兩種時(shí)效硬化鋼:20CrNi3Mn2Al和20Cr3MnMoV(見表1),開發(fā)了深層滲氮硬化工藝。提出了深層滲氮硬化技術(shù)的三個(gè)相關(guān)條件:滲氮層深0.6mm以上,滲氮表面下0.4mm處硬度大于600HV和滲氮基體硬度大于400~450HV(42~46HRC)。

(1)時(shí)效硬化鋼

采用時(shí)效硬化鋼作為滲氮基體材料,取代常規(guī)的調(diào)質(zhì)結(jié)構(gòu)鋼,可以實(shí)現(xiàn)不需油淬調(diào)質(zhì),采用空冷固溶處理代替調(diào)質(zhì)淬火,滲氮和時(shí)效兩個(gè)工序合一,在滲氮過程中,同時(shí)實(shí)現(xiàn)滲氮層硬化和基體時(shí)效硬化,滲氮表面硬度大于900HV,滲氮基體硬度大于400HV(42HRC)。簡化工藝,顯著提高了滲氮基體硬度。

表1 試驗(yàn)鋼的化學(xué)成分(質(zhì)量分?jǐn)?shù))(%)

(2)深層滲氮硬化

為了實(shí)現(xiàn)滲氮層深層硬化,必須將時(shí)效硬化鋼滲氮硬化和時(shí)效硬化兩種機(jī)制正確地混合,改變恒溫滲氮為變溫滲氮,滲氮前期以滲氮固溶強(qiáng)化和彌散硬化為主,后期為滲氮硬化和時(shí)效硬化疊加。采用離子滲氮工藝,可以充分利用離子轟擊和陰極濺射造成的滲氮表面活化與不斷出現(xiàn)的大量晶體缺陷,有效的加速氮原子的擴(kuò)散,加快滲氮速度。

以時(shí)效硬化鋼20CrNi3Mn2Al為例,與滲氮鋼38CrMoAl普通滲氮和滲碳鋼20CrMnTi常規(guī)氣體滲碳淬火的硬化進(jìn)行對(duì)比,如附圖所示,其中20CrNi3Mn2Al鋼經(jīng)過870℃×3h空冷固溶處理+520~540℃×80h深層離子滲氮,38CrMoAl鋼經(jīng)過520~530℃×50h離子滲氮,20CrMnTi鋼經(jīng)過930℃滲碳+850℃油淬。三種材料不同工藝處理結(jié)果可以看出,時(shí)效硬化鋼20CrNi3Mn2Al深層離子滲氮表面硬度高,表層強(qiáng)化效果顯著,基體硬度高,與滲碳鋼相當(dāng),高于38CrMoAl滲氮鋼。表明時(shí)效硬化鋼滲氮后有很高的承載能力。

2.齒輪受力分析

齒輪是在接觸疲勞和彎曲疲勞的復(fù)雜應(yīng)力條件下工作,滲氮層次表層承受最大的剪切應(yīng)力,滲氮層剝落和疲勞破壞往往發(fā)生在次表層,因此充分強(qiáng)化滲氮次表層是提高齒輪承載能力的關(guān)鍵。

大量國內(nèi)外試驗(yàn)研究結(jié)果證明,隨著滲氮硬化層層深增加和齒輪心部硬度提高,齒輪接觸疲勞強(qiáng)度和彎曲疲勞強(qiáng)度隨之提高。深層離子滲氮硬化技術(shù),采用時(shí)效硬化鋼和深層滲氮硬化,對(duì)滲氮齒輪滿足重載復(fù)雜應(yīng)力條件工作是重要保證。

試驗(yàn)表明,20CrNi3Mn2Al鋼深層離子滲氮后,滲氮表面下0.4mm處硬度大于600HV,滲氮基體硬度為400HV(42HRC)以上。如表2所示。

表2 20CrNi3Mn2Al鋼深層離子滲氮后的硬度和層深

3. 應(yīng)用展望

推薦20CrNi3Mn2Al鋼作為時(shí)效硬化滲氮齒輪鋼,采用深層滲氮硬化技術(shù)可滿足滲氮齒輪工作條件的更高要求。

普通調(diào)質(zhì)結(jié)構(gòu)鋼42CrMo、35CrMoV、25Cr2MoV等制造滲氮齒輪,基體硬度低(28~38HRC),次表層硬度低(表面下0.4mm處不超過400~500HV)。時(shí)效硬化鋼20CrNi3Mn2Al鋼固溶處理后硬度為30~36HRC,深層離子滲氮后,表面硬度高于900HV,滲氮表面下0.4mm處硬度為600~650HV。基體硬度為40~46HRC,滲層深度為0.7mm以上。

展望用時(shí)效硬化鋼制造滲氮齒輪,可以預(yù)期有廣闊應(yīng)用前景。現(xiàn)有調(diào)質(zhì)結(jié)構(gòu)鋼制造的滲氮齒輪,模數(shù)不超過10mm,由于時(shí)效硬化鋼采用了深層滲氮硬化技術(shù),大大強(qiáng)化了滲氮層和基體,明顯提高了齒輪的承載能力。可以期望時(shí)效硬化鋼滲氮齒輪模數(shù)會(huì)超過10mm,可用來制造重負(fù)載高性能齒輪。