大型雙螺桿擠壓造粒機組是石化企業(yè)的重要生產(chǎn)裝置之一,主要用于粉體塑料的造粒。從目前國內(nèi)石化企業(yè)采購相關(guān)裝置來看,德國 CWP 公司的 ZSK350、ZSK380 的引進數(shù)量占比最高。此外,國企 大連橡膠塑料機械有限公司類似規(guī)格機組也呈現(xiàn)擴大市場占有率的趨勢。大型擠壓造粒機組的核心是擠壓系統(tǒng),但設(shè)備開發(fā)設(shè)計的最難點還在于傳動系統(tǒng)。以直徑為 320 mm 規(guī)格的造粒機組為例,其傳動裝置不僅要以 26 1mm 中心距、200 r/min 以上的轉(zhuǎn)速為兩根螺桿輸送 10 000 kW 的功率,而且還要承載來自于機頭 35MPA 壓力的 270 t 軸向載荷。這樣的要求對傳動系統(tǒng)設(shè)計開發(fā)中箱體制造、輪系結(jié)構(gòu)、軸承布局、材料選擇、熱處理技術(shù)等諸多方面都提出了苛刻的要求。也正是這個原因,大型擠壓造粒生產(chǎn)過程中傳動裝置出現(xiàn)的故障往往會直接造成機組的長周期停產(chǎn)。

為此,文章在對大型擠壓造粒機組典型傳動系統(tǒng)輪系結(jié)構(gòu)進行分析的基礎(chǔ)上,對齒輪箱潤滑冷卻、軸承位振動監(jiān)測、氣動摩擦離合器以及工程建設(shè)過程中的齒輪箱動載計算等方面進行分析。相關(guān)內(nèi)容可為大型擠壓造粒機組齒輪箱的設(shè)計、使用以及工程建設(shè)提供一定的技術(shù)支撐。

一、傳動輪系分析

國內(nèi)早期有關(guān)于同向平行雙螺桿擠出機傳動系統(tǒng)結(jié)構(gòu)方面的研究可以追溯到 20 世紀(jì) 80 年代,婁曉鳴對典型的雙螺桿擠出機齒輪箱結(jié)構(gòu)形式進行了對比。90 年代末,隨著市場對高扭矩齒輪箱需求的不斷增加,李世通對高扭矩齒輪箱的輪系設(shè)計展開了討論。2011 年,筆者在調(diào)研大量國際專利的基礎(chǔ)上,從圓柱外齒輪和行星輪系扭矩分配方案著手,對比了不同輪系中輪齒的承載情況。

轉(zhuǎn)速調(diào)整

相對比,中小型擠壓造粒機組所采用電機中可以采用變頻調(diào)速方式控制轉(zhuǎn)速,大型擠壓造粒裝置的主電機由于功率過大,而極少采用類似的無極調(diào)速。國際上,大型擠壓造粒機組通常使用如圖 1 所示的帶有開機盤車系統(tǒng)的兩級調(diào)速傳動方案。使用這樣的齒輪箱,開機時,大傳動比的盤車電機以極低的轉(zhuǎn)速驅(qū)動螺桿,以排空螺桿內(nèi)物料;隨后,切換到齒輪箱的低速擋,逐漸增加負(fù)載 ;當(dāng)設(shè)備在低速擋穩(wěn)定擠出,再將齒輪箱切換到高速擋,同時增加負(fù)載。這一結(jié)構(gòu)中,換擋機構(gòu)是該類型機組的薄弱環(huán)節(jié),該類故障屢有報道。另外,從螺桿受力的角度看,即便是在沒有增加產(chǎn)量負(fù)載的情況,切換檔位瞬間對螺桿的沖擊也是較大的。特別是螺桿塑化段捏合盤區(qū)域,此處物料較硬,且捏合盤元件內(nèi)物料填充度接近 100%,所以轉(zhuǎn)速沖擊會轉(zhuǎn)換為扭矩突變,從而會誘發(fā)螺桿芯軸的斷裂。

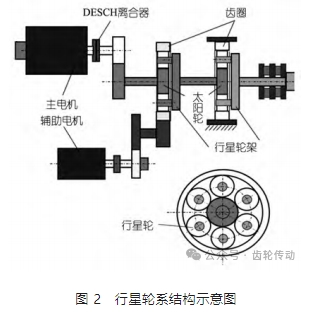

RANK 公司的大型雙螺桿擠壓造粒機組齒輪箱在一定程度上可以解決上述螺桿載荷突破沖擊的問題。如圖 2 所示,行星輪系可以將兩個電機的轉(zhuǎn)速合成圖中行星輪軸架的轉(zhuǎn)速。主電機提供大功率,在工頻下定速轉(zhuǎn)動;而輔助電機功率占比約 20%~30%,可以實現(xiàn)一定范圍內(nèi)的變頻調(diào)速。通常情況下,2 000~ 3 000 kW 的變頻器和電機的成本是可以接受的。這樣一來,開機時輔助電機可以平穩(wěn)的啟動螺桿。并且在正常工作時,可以適當(dāng)調(diào)整輔助電機轉(zhuǎn)速以匹配不同排號物料生產(chǎn)的需要。

對稱式扭矩分配方案

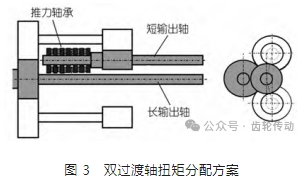

圖 3 中給出了 FLENDER 公司和 RANK 公司大型擠壓造粒機組齒輪箱的對稱式雙過渡軸扭矩分配方案。其中,長輸出軸作為動力軸,同時驅(qū)動上下布局的兩根過渡軸,兩根過渡軸同時驅(qū)動短輸出軸。這一方案實現(xiàn)了以兩個輪齒共同分擔(dān)扭矩的傳動方式,有效地降低了單齒傳遞扭矩,并且可以有效減少齒輪在高應(yīng)力狀態(tài)下的疲勞磨損。從目前設(shè)備的應(yīng)用情況來看,這一類型的扭矩分配方案對實現(xiàn)比扭矩系數(shù) 11.3 Nm/ cm3 的齒輪箱來說是具有一定可靠性的。值得注意的是,當(dāng)前大型化機組的高效利用是石化企業(yè)探索的熱點。超載運行在很多石化企業(yè)的不少牌號生產(chǎn)中普遍存在。這就對齒輪箱的安全性提出了要求。從工程建設(shè)公司了解到,業(yè)主對齒輪箱的 AGMA 安全系數(shù)已經(jīng)普遍從 1.5 提高到 1.75。進一步提升單齒承載能力可能是實現(xiàn)更高安全性的必經(jīng)之路。

傳動系統(tǒng)中,保證兩輸出軸相位差變化量處于規(guī)定范圍是保證兩螺桿不發(fā)生干涉的前提條件。從扭矩分配的角度來看,對稱式雙過渡軸扭矩分配方案中,長輸出軸的輸入端傳遞的扭矩為總扭矩。在與過渡軸發(fā)生嚙合后,理論上會將其中 1/2 的扭矩分配給短輸出軸。但是,輸出軸的輸出扭矩實際上是來自于其所驅(qū)動螺桿的負(fù)載。對于同向平行雙螺桿擠出機而言,由于擠出機兩螺桿并非處于對稱式工作模式,因此兩根螺桿的工作扭矩存在一定的差異。所以分配到兩根輸出軸上的扭矩并不一致。這必定會導(dǎo)致兩輸出軸相位差的變化。值得思考的問題有:①齒輪箱的扭矩分配輪系如何根據(jù)負(fù)載自動調(diào)整兩輸出軸上的扭矩分配。②齒輪驅(qū)動鏈上各個軸的微變形與兩輸出軸相位變化之間具有何種關(guān)系。不僅如此,從齒輪驅(qū)動鏈的角度來看,長、短輸出軸的承載是關(guān)聯(lián)的,變形也是有上下游的關(guān)系。短輸出軸作為被動軸,其扭轉(zhuǎn)變形量來自于所驅(qū)動螺桿的負(fù)載;而長輸出軸作為主動軸,其扭轉(zhuǎn)變形不僅來自于所驅(qū)動螺桿的負(fù)載,而且還包括驅(qū)動短輸出軸造成的變形。當(dāng)然,還要考慮過渡軸的變形累加。理論計算上可以實現(xiàn)的理想扭矩分配和輪系變形,但在考慮加工精度、裝配精度等多重因素后,經(jīng)典理論的計算結(jié)果就需要進一步的完善。

非對稱式扭矩分配方案

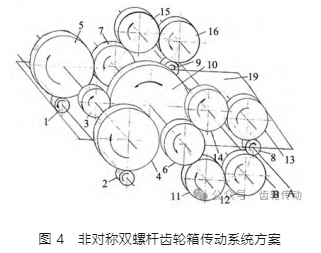

在我國早期齒輪箱專利中提及了如圖 4 所示的雙螺桿擠出機齒輪箱的輪系結(jié)構(gòu)。如圖 4 所示,驅(qū)動 A 輸出軸的齒輪 12 和 13 具有較大的尺寸和安裝空間,其剛度可以得到保證。同樣的,驅(qū)動 B 輸出軸的齒輪 16 和 18 也具有較大的尺寸和安裝空間。進一步回溯的上游惰輪 11、14、15 和 17 起到了空間過渡和調(diào)整轉(zhuǎn)向的作用。實際上,輸出軸 A 和 B 的同步是來自于共軸齒輪 6、7 和 10。上游動力通過齒輪 10 輸入到軸上,同軸的齒輪 6 和 7 則向外輸出扭矩。齒輪 6 和 7 分別驅(qū)動了輸出軸 A 和 B 的惰輪系。最上游的齒輪系起到減速作用的同時,還采用對稱結(jié)構(gòu)將傳遞扭矩一分為二。這一結(jié)構(gòu)保留了 CWP 公司專利介紹的扭矩分配中兩個過渡齒輪同時向輸出軸傳遞扭矩的形式。不同點在于,這一專利在輪系結(jié)構(gòu)上,解除了兩個輸出軸扭轉(zhuǎn)變形的關(guān)聯(lián),兩輸出軸之間不存在上下游的扭矩傳遞關(guān)系。還保證了兩輸出軸的扭轉(zhuǎn)變形只來自于其驅(qū)動螺桿的負(fù)載。

二、齒輪箱的潤滑及冷卻

齒輪箱的潤滑及冷卻系統(tǒng)是大型雙螺桿擠壓造粒機組傳動系統(tǒng)的重要輔助系統(tǒng)之一。為了保證每個軸承點位能夠得到足夠的潤滑油供給,箱體上油路設(shè)計時不僅要充分考慮通往各個點位的油路通暢,而且還要通過油路結(jié)構(gòu)來確保可靠的油量分配。在中小型機組的設(shè)計中,油路通暢往往會得到考慮,但精確的油量分配計算卻經(jīng)常被忽略。據(jù)了解,日本制鋼所的 CMP 系列大型擠壓造粒裝置的技術(shù)文檔中,清晰地給出了每一個軸承位潤滑油的供給量。充足的潤滑油供給對齒輪箱的正常工作起到了至關(guān)重要的作用。對于大型機組油路設(shè)計來說,可以引入計算流體動力學(xué)仿真軟件,對潤滑油管路進行優(yōu)化設(shè)計,以得到精確的流量分配結(jié)果。

從潤滑冷卻系統(tǒng)的安全可靠性角度來看,引進裝置傳動系統(tǒng)的潤滑冷卻系統(tǒng)的管路儀表方案中,“ 一開一備 ” 的油泵配置可以有效地保證潤滑油的連續(xù)供給。設(shè)計中,要充分考慮切換泵的工藝邏輯。第一,要保證在故障泵停止工作前完成泵的切換。第二,要保證控制切換泵信號的可靠。針對這一點,油路上的數(shù)字化流量計和壓力計要做定標(biāo)定檢。要將其采集到的數(shù)據(jù)與現(xiàn)場儀表數(shù)據(jù)進行對比,發(fā)現(xiàn)問題及時維保。第三,可以考慮無故障下的定期切換在線泵和離線泵。這樣,可以避免一臺泵長期服役的同時,避免另外一臺泵因長期待業(yè)所導(dǎo)致的密封失效等問題。

三、軸承位振動監(jiān)測

軸承位的振動監(jiān)測是大型擠壓造粒機組齒輪箱長期穩(wěn)定運行的有效技術(shù)保障。大量的科研工作是圍繞機組的狀態(tài)監(jiān)測和故障診斷開展的。無論如何,通過數(shù)據(jù)采集獲取到機組運行數(shù)據(jù)和監(jiān)測數(shù)據(jù)后,相關(guān)的后處理分析方法成為限制監(jiān)測系統(tǒng)發(fā)揮作用的核心因素。基于簡單的邏輯判斷形成的報警信號中,可能會保護大量的 “ 假 ” 信息,從而讓企業(yè)對其失去信心。有些企業(yè)在也在尋求突破的手段,如采用緊急停產(chǎn)系統(tǒng) ESD,無論如何其實際效力還有待驗證。毋庸置疑,在當(dāng)前石化企業(yè)造粒裝置的維保中,人工經(jīng)驗的應(yīng)用還是無法替代的主流方案。即便有不斷完善的系統(tǒng)上線,也是在為人工分析提供更為豐富的數(shù)據(jù)來源。延續(xù)這一思路,機器學(xué)習(xí)等人工智能算法的引入有可能會解決這一問題。值得注意的是,在整個人工智能算法的范疇內(nèi),采用有監(jiān)督的 AI 算法得到的是基于輸入數(shù)據(jù)的結(jié)果預(yù)測;采用無監(jiān)督的 AI 算法更多的是偏重于將當(dāng)前狀態(tài)歸納入預(yù)設(shè)的分類。這樣看來,可以替代人類進行決策的算法,如圍棋機器人 alpha Go 所采用的深度強化學(xué)習(xí)方法,有可能成為真正能夠解放人力,為大型石化裝置提供故障預(yù)測、分析和診斷服務(wù),甚至可能是實現(xiàn)設(shè)備自主調(diào)整的突破口。

四、氣動摩擦離合器

在大型擠壓造粒國產(chǎn)化攻關(guān)中,連接主電機和主減速器的氣動摩擦離合器也是技術(shù)難點之一。現(xiàn)役大型擠壓造粒機組的使用過程中,氣動摩擦離合器也是設(shè)備維保的核心重點。相比于液壓扭矩安全聯(lián)軸器,氣動摩擦離合器具有傳動扭矩大、可以調(diào)整最大傳遞扭矩、磨損小的優(yōu)勢。根據(jù)氣動摩擦離合器的工作原理,壓縮空氣驅(qū)動氣動摩擦離合器的氣缸活塞運動,以實現(xiàn)將摩擦片與外輪轂之間的壓緊,這樣就實現(xiàn)了依靠端平面摩擦力傳動扭矩的功能。氣動摩擦離合器正常工作時,輸入側(cè)和輸出側(cè)之間的速差要小于高報限定數(shù)值。當(dāng)擠壓機負(fù)載發(fā)生較大波動,特別是負(fù)載突然增加的時候,有可能造成輸出側(cè)降速,從而發(fā)生速差超限所導(dǎo)致的安全連鎖。除此之外,氣動摩擦離合器對安裝精度以及摩擦片本身的耐磨性也有相對嚴(yán)格的要求。因此,設(shè)備初裝時要注意減速器與電機之間的找正。但是,設(shè)備長期運行后,特別是在我國東南沿海地區(qū),設(shè)備的地基會發(fā)生不同程度的沉降。為此,設(shè)備日常運維過程中要增加對地基沉降監(jiān)測的同時,在大修環(huán)節(jié)還應(yīng)重復(fù)初裝過程中的減速器與電機的找正。

五、齒輪箱動載荷計算

齒輪箱動載荷計算是在擠壓機廠房建設(shè)工程設(shè)計中所需要的重要數(shù)據(jù)。擠壓機螺桿從靜止到工作轉(zhuǎn)速,負(fù)載從 0 到 40 t/h,甚至更高,以及物料不穩(wěn)定造成的沖擊,這些變化的過程,從主電機到齒輪箱,再到擠壓系統(tǒng),均會產(chǎn)生復(fù)雜的加速度變化,這就是設(shè)備 動載荷的由來。通常情況下,設(shè)備的靜載表現(xiàn)為設(shè)備重力在數(shù)個地基支撐上的分布。由于輪系布局、軸承安裝、箱體排布等多方面因素,多個地基支撐點上的支撐反力(靜載荷)并不能直接用總重力除以支撐點數(shù)所得均值所表示。相比而言,動載荷計算更加復(fù)雜。從地基支撐角度來看,不僅要考慮與地基支撐平面垂直的支撐力載荷,還要考慮與地基支撐平面平行的剪切力載荷。這樣一來,在計算過程中,就要涵蓋各種載荷通過箱體傳遞給地基支撐的載荷,包括齒輪嚙合所產(chǎn)生的徑向力和軸向力、來自于機頭的軸向力、軸 系轉(zhuǎn)動所形成的扭矩等。從技術(shù)層面看,使用 Ansys 軟件的剛體仿真模塊、Adams 軟件、Smipack 軟件等工程仿真軟件都可以一定程度上解決動載荷計算的問題。動載荷問題應(yīng)該在傳動系統(tǒng)設(shè)定時進行計算,作為設(shè)備銷售隨機技術(shù)資料的一部分。

六、總結(jié)

文章從速度調(diào)整和扭矩分配方面分析了當(dāng)前典型大型擠壓造粒機組傳動系統(tǒng)輪系結(jié)構(gòu)的特征。還對非對稱式扭矩分配輪系結(jié)構(gòu)進行了分析,當(dāng)采用非對稱式扭矩分配輪系結(jié)構(gòu)時,解除了兩個輸出軸扭轉(zhuǎn)變形的關(guān)聯(lián),兩輸出軸之間不存在上下游的扭矩傳遞關(guān)系,從而可以保證了兩輸出軸的扭轉(zhuǎn)變形只來自于其驅(qū)動螺桿的負(fù)載。與此同時,還對齒輪箱潤滑冷卻、軸承位振動監(jiān)測、氣動摩擦離合器以及工程建設(shè)過程中的齒輪箱動載計算等方面進行介紹。相關(guān)內(nèi)容可為大型擠壓造粒機組齒輪箱的設(shè)計、使用以及工程建設(shè)提供一定的技術(shù)支撐。

參考文獻略.