一、分析背景

隨著智能制造和工業(yè)機(jī)器人的快速發(fā)展,制造業(yè)作為現(xiàn)代工業(yè)的基石,面臨著諸多挑戰(zhàn)和機(jī)遇。“中國(guó)制造 2025”明確提出機(jī)器人產(chǎn)業(yè)發(fā)展的兩個(gè)重點(diǎn): 一是為滿足我國(guó)制造業(yè)轉(zhuǎn)型升級(jí)迫切需求,開(kāi)發(fā)工業(yè)機(jī)器人本體和關(guān)鍵零部件系列優(yōu)化產(chǎn)品; 二是為開(kāi)發(fā)智能機(jī)器人著力突破智能機(jī)器人關(guān)鍵技術(shù)。在此背景下,以工業(yè)機(jī)器人技術(shù)為核心的智能制造技術(shù)是我國(guó)高端制造和智能制造產(chǎn)業(yè)發(fā)展的主要方向,對(duì)工業(yè)機(jī)器人精密減速器關(guān)鍵零部件制造技術(shù)進(jìn)行深入研究,具有重要意義和價(jià)值。

精密 RV 減速器作為機(jī)器人關(guān)節(jié)中的核心零部件,由第一級(jí)漸開(kāi)行星傳動(dòng)輪系和第一級(jí)擺線輪行星傳動(dòng)輪系串聯(lián)而成。RV 減速器具有小型、輕量、剛度大、壽命長(zhǎng)、傳動(dòng)精度高且平穩(wěn)等一系列優(yōu)點(diǎn),在工業(yè)機(jī)器人領(lǐng)域被廣泛應(yīng)用。但是,RV 減速器的制造精度要求高,結(jié)構(gòu)和加工工藝較為復(fù)雜,國(guó)內(nèi)外研究人員進(jìn)行了大量理論分析和試驗(yàn)研究。劉強(qiáng)等對(duì) RV 減速器輸入齒輪與行星齒輪進(jìn)行建模,并對(duì)齒輪間應(yīng)力應(yīng)變量進(jìn)行仿真分析。何衛(wèi)東等分析了 RV 減速器中曲柄軸和行星輪的模態(tài)特性,通過(guò)增大曲柄直徑的方法避開(kāi)整機(jī)結(jié)構(gòu)共振。佟佳巖等分析了自由邊界與約束邊界下的曲柄軸和行星輪模態(tài)特性,得到零件最大位移的位置和結(jié)構(gòu)中的薄弱環(huán)節(jié)。針對(duì)接觸、摩擦等非線性約束狀態(tài),汪久根等建立輸入齒輪軸與行星齒輪的剛?cè)狁詈蟿?dòng)力學(xué)模型,并對(duì)整機(jī)約束模態(tài)進(jìn)行有限元仿真,為整體振動(dòng)分析提供參考。由于輸入齒輪軸的模態(tài)特性與輸入齒輪軸所受約束狀態(tài)密切相關(guān),因此結(jié)合輸入齒輪軸與行星輪的嚙合傳動(dòng)特點(diǎn),分析嚙合狀態(tài)下輸入齒輪軸的固有頻率和振型,是分析 RV 減速器動(dòng)態(tài)傳動(dòng)特性的重要參考,為后續(xù)進(jìn)一步對(duì) RV 減速器進(jìn)行動(dòng)力學(xué)特性研究提供理論依據(jù)。

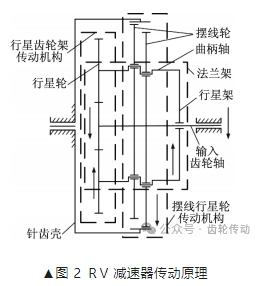

二、RV 減速器傳動(dòng)原理

以 RV - 80E 減速器為研究對(duì)象,減速器主要由輸入齒輪軸、行星齒輪、曲柄軸、擺線輪、針齒、針齒殼、法蘭架等組成。RV 減速器基本結(jié)構(gòu)如圖 1 所示。

RV 減速器通過(guò)兩級(jí)減速實(shí)現(xiàn)較大減速比,第一級(jí)減速的核心零部件由輸入齒輪軸與行星齒輪系組成,第二級(jí)減速的核心零部件由曲柄軸、擺線輪、針齒、針齒殼、行星架組成。RV 減速器的傳動(dòng)原理如圖 2 所示。

以輸入電機(jī)固定為實(shí)際工況,RV 減速器的具體傳動(dòng)過(guò)程如下: 電機(jī)軸與輸入齒輪軸通過(guò)聯(lián)軸器直連,驅(qū)動(dòng)輸入齒輪軸與行星輪嚙合; 輸入齒輪軸自身旋轉(zhuǎn),同時(shí)帶動(dòng) 120°均勻分布的三個(gè)行星輪系反向回轉(zhuǎn),實(shí)現(xiàn)第一級(jí)減速; 曲柄軸與行星輪固連后同速轉(zhuǎn)動(dòng),與行星齒輪鉸接的兩片擺線輪以180°相位差產(chǎn)生偏心轉(zhuǎn)動(dòng),并與固定的由針齒和針齒殼組成的針輪通過(guò)針齒相嚙合,帶動(dòng)針齒殼繞中心軸線公轉(zhuǎn),從而實(shí)現(xiàn)第二級(jí)減速。

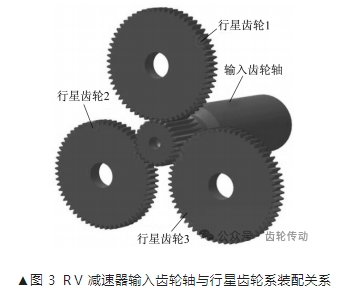

RV 減速器輸入齒輪軸是外部驅(qū)動(dòng)電機(jī)與行星輪關(guān)聯(lián)傳動(dòng)的重要零部件,輸入齒輪軸的傳動(dòng)特性對(duì)整機(jī)性能有較大影響,而且齒輪疲勞斷裂失效及齒面磨損在整個(gè)傳動(dòng)過(guò)程中存在,分析輸入齒輪軸在實(shí)際嚙合狀態(tài)下的模態(tài)特性,并進(jìn)行優(yōu)化,對(duì)提高 RV 減速器整體傳動(dòng)性能至關(guān)重要。RV 減速器輸入齒輪軸和行星齒輪系裝配關(guān)系如圖 3 所示。

三、輸入齒輪軸模態(tài)特性分析

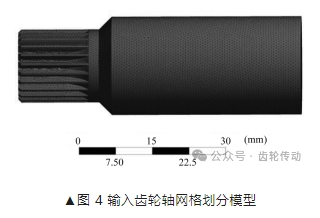

采用 SolidWorks 軟件對(duì)輸入齒輪軸建模,并將簡(jiǎn)化后的模型導(dǎo)入 ANSYS 軟件進(jìn)行分析。輸入齒輪軸和行星齒輪材料均為滲碳鋼,密度為 7 800 kg /m3,彈性模量為 207 GPa,泊松比為 0.25。綜合考慮輸入齒輪軸的結(jié)構(gòu)規(guī)模及計(jì)算精度,定義網(wǎng)格尺寸為 1 mm。網(wǎng)格劃分后,輸入齒輪軸的網(wǎng)格求解模型節(jié)點(diǎn)總數(shù)為 961 919,單元數(shù)為 697 937。輸入齒輪軸網(wǎng)格劃分模型如圖 4 所示。

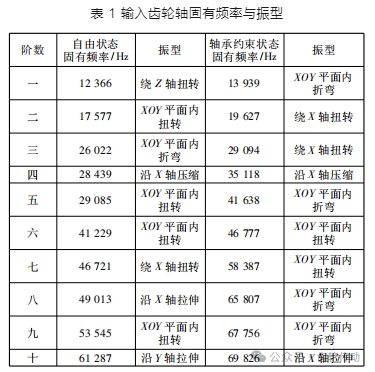

分別對(duì)自由狀態(tài)及軸承約束狀態(tài)下輸入齒輪軸的模態(tài)特性進(jìn)行分析,兩種狀態(tài)下輸入齒輪軸前十階固有頻率及振型見(jiàn)表 1。

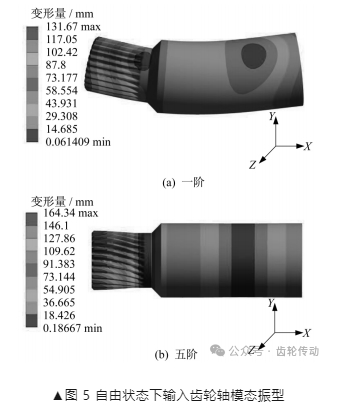

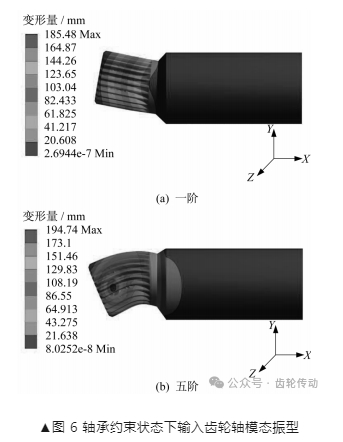

由表 1 可以看出,自由狀態(tài)下輸入齒輪軸的固有頻率低于軸承約束下輸入齒輪軸的固有頻率,且靠近輸入齒輪軸頭部的振型變化較為明顯。自由狀態(tài)下輸入齒輪軸一階和五階模態(tài)振型如圖 5 所示,軸承約束狀態(tài)下輸入齒輪軸一階和五階模態(tài)振型如圖 6 所示。

輸入齒輪軸在實(shí)際轉(zhuǎn)動(dòng)過(guò)程中,通過(guò)與行星輪的嚙合傳遞運(yùn)動(dòng)和轉(zhuǎn)矩,在受到軸承約束的同時(shí),還受到相嚙合行星齒輪的約束。進(jìn)一步分析輸入齒輪軸在軸承約束和行星齒輪約束共同作用下的模態(tài)特性,以便能夠全面反映輸入齒輪軸在傳動(dòng)過(guò)程中的傳動(dòng)特性和實(shí)際工況。建立包括輸入齒輪軸和行星齒輪在內(nèi)的三維裝配關(guān)系模型,導(dǎo)入 ANSYS 軟件。

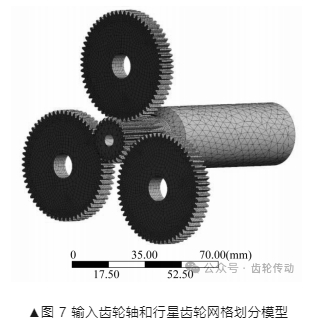

綜合考慮結(jié)構(gòu)規(guī)模及計(jì)算精度,定義輸入齒輪軸網(wǎng)格尺寸為1.5mm,行星齒輪網(wǎng)格尺寸為1mm,整個(gè)模型網(wǎng)格劃分后,節(jié)點(diǎn)總數(shù)為 201 779,單元數(shù)為 61 060。輸入齒輪軸和行星齒輪網(wǎng)格劃分模型如圖 7 所示。

考慮軸承和行星輪對(duì)輸入齒輪軸的影響,對(duì)輸入齒輪軸軸向、徑向,以及繞 Z 軸、Y 軸旋轉(zhuǎn)的自由度進(jìn)行約束,保留繞 X 軸旋轉(zhuǎn)自由度。行星齒輪受到輸入齒輪軸的約束,同時(shí)還受到曲柄軸的約束,因此,對(duì)行星齒輪的軸向竄動(dòng)、徑向跳動(dòng)進(jìn)行約束。

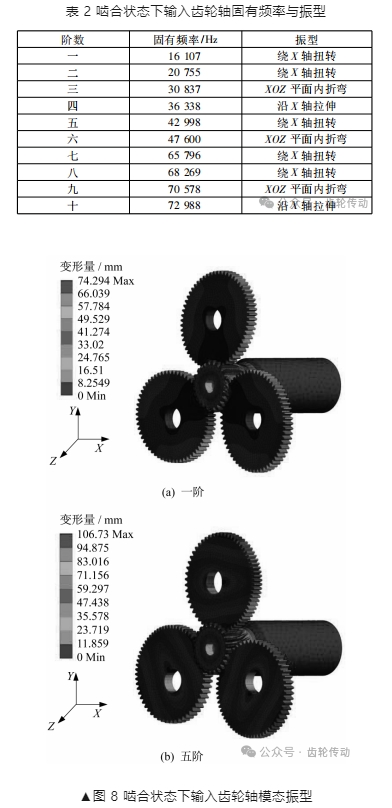

嚙合狀態(tài)下輸入齒輪軸前十階固有頻率及振型見(jiàn)表 2。嚙合狀態(tài)下輸入齒輪軸的一階和五階模態(tài)振型如圖 8 所示。

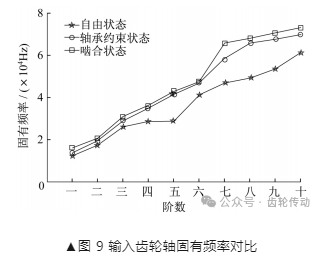

自由、軸承約束、嚙合工作三種狀態(tài)下輸入齒輪軸的前十階固有頻率對(duì)比如圖 9 所示。嚙合狀態(tài)與自由狀態(tài)、軸承約束狀態(tài)相比,輸入齒輪軸的固有頻率明顯提高。由三種狀態(tài)下的一階、五階模態(tài)振型也可以觀察到,振動(dòng)主要集中在輸入齒輪軸頭部和齒嚙合部位。由于受到行星齒輪和軸承約束,輸入齒輪軸的振型多為繞自身軸線扭轉(zhuǎn)振動(dòng)。

四、結(jié)束語(yǔ)

筆者應(yīng)用有限元法分析計(jì)算 RV - 80E 減速器關(guān)鍵零件輸入齒輪軸在自由、軸承約束、嚙合工作三種狀態(tài)下的模態(tài)特性,直觀分析和對(duì)比不同狀態(tài)對(duì)輸入齒輪軸固有頻率及振型的影響。分析結(jié)果表明,在實(shí)際嚙合工作狀態(tài)下,輸入齒輪軸的前十階固有頻率相比自由和軸承約束狀態(tài)有明顯提高,輸入齒輪軸齒端部與行星齒輪嚙合處為薄弱環(huán)節(jié)。因此,在輸入齒輪軸的結(jié)構(gòu)設(shè)計(jì)和分析過(guò)程中,要充分考慮輸入齒輪軸嚙合狀態(tài)下的模態(tài)振動(dòng)特性。分析結(jié)果為找出輸入齒輪軸結(jié)構(gòu)中的薄弱環(huán)節(jié)及后續(xù)的結(jié)構(gòu)優(yōu)化設(shè)計(jì)提供了參考,同時(shí)為避免或減小共振提供了理論依據(jù)。

參考文獻(xiàn)略.