潤滑油在工業齒輪箱運行過程中,受到攪拌、震蕩等作用,體系中會混入空氣,兩相介質在界面張力的作用下形成泡沫。此外,潤滑油中的表面活性劑富集于氣泡表面,分子間的電荷效應、空間位阻效應以及自身的馬格朗尼效應會增加潤滑油的穩泡傾向。

在機械設備運行過程中,泡沫的出現會破壞齒輪表面油膜的完整性,使得潤滑方式從混合潤滑向邊界潤滑靠近,從而導致齒輪表面磨損、疲勞、點蝕、燒結等問題;泡沫的長期存在還會加速油品老化,嚴重影響油品的使用壽命。在有循環系統的齒輪箱中,通過試車階段對液壓設備排氣,調整回油管路位置、控制油溫變化、校準液面高度等物理手段可避免工業齒輪油泡沫的產生。然而,由于實際工況的復雜多變,物理手段難以穩定、高效地解決泡沫問題,工業上常使用抗泡劑提高油品的泡沫性能,以減少泡沫的出現。

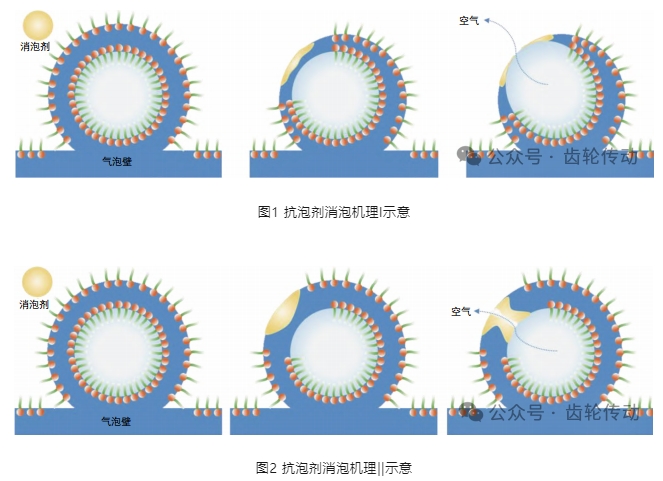

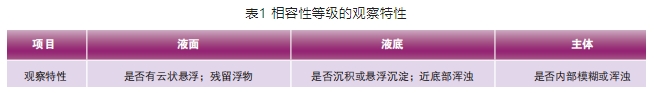

目前,潤滑油中常用的抗泡劑有三種技術路線:丙烯酸酯型、改性硅氧烷型、丙烯酸酯復配改性硅氧烷型。其消泡機理為:微米級的單體富集于氣泡壁表面,會使得氣泡壁局部的表面張力變低,厚度減小,最終使氣泡破裂,如圖 1 所示。此外,抗泡劑能夠進入氣泡壁,并向氣液界面擴散。因結構的特殊性,其自身可進行斷鏈分解,從而破壞氣泡的穩定性,達到消泡的作用,如圖 2 所示。由于抗泡劑屬于消耗型添加劑,新油的泡沫性能往往較為優異,但在使用了一段時間后,潤滑油受外界環境影響導致自身劣化,體系的泡沫性能會大幅下降。目前,潤滑油低碳、長壽命的議題越來越受到關注。隨著工業齒輪油換油周期變長,工業齒輪箱會存在因在用油泡沫性能不佳而出現故障的隱患。因此,研究工業齒輪油泡沫長效抑制方案,對于保證工業齒輪箱的安全穩定運行具有重要意義。

本文考察了不同類型抗泡劑在 L-CKD 工業齒輪油中的泡沫性能,并模擬油品的老化進程,探討了不同類型抗泡劑在工業齒輪油中長效泡沫控制的差異。

一、試驗部分

試驗材料及油品

所選用的抗泡劑為:丙烯酸酯型A1、A2;改性硅氧烷型B1、B2;丙烯酸酯復配改性硅氧烷型(以下簡稱復配型)C1、C2。將上述抗泡劑按照 0.03%(質量分數)加劑量與兩種黏度規格(VG150、 VG320)的 L-CKD 工業齒輪油進行調配,共獲得 12 個油品。

試驗方法

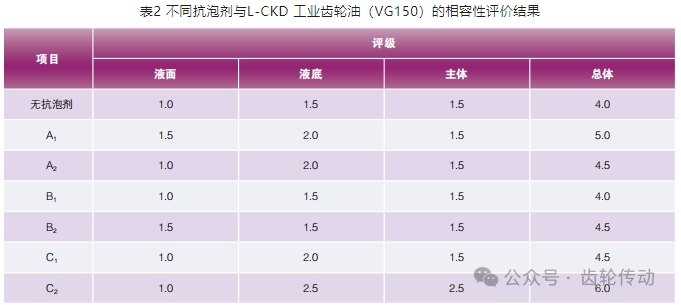

相容性試驗:相容性試驗為實驗室自建方法,其是針對潤滑油與抗泡劑兼容性作外觀評價,在油品的液面、液底和主體外觀 3 個維度上評價相容性等級(1~5 級,1 級為穩定性最優,5級最差),將 3 個維度評級相加得出總評級。本試驗相容性等級的觀察特性見表 1。

泡沫性能試驗:通過 GB/T 12579《潤滑油泡沫特性測定法》評估潤滑油的泡沫性能。

模擬老化試驗(SH/T 0123):為模擬獲得較長使用年限的工業齒輪油,按照 SH/T 0123《極壓潤滑油氧化性能測定法》,將試驗樣品通入恒壓干燥的空氣,在 95 ℃ 下放置 312 h,最終獲得老化后的油樣。

二、結果與討論

抗泡劑在 L-CKD 工業齒輪油(VG150)中的性能評價

相容性:室溫下靜置 14 d 后,開展抗泡劑相容性評價,評價結果見表 2。

由表 1 可以看出,無抗泡劑加入時,相容性評級為 4.0。在 3 種類型的抗泡劑中,改性硅氧烷型的相容性評級較低(B14.5,B24.0),復配型相容性評級較高(C14.5,C26.0),丙烯酸酯型居中(A15.0,A24.5)。整體而言,對于 L-CKD 工業齒輪油(VG150),改性硅氧烷型的抗泡劑與油品的相容性最佳。

泡沫性能:不同抗泡劑調配油品的泡沫性能見表 3。

由表3 可以看出,未加入抗泡劑時,L-CKD 工業齒輪油(VG150)在室溫和高溫下均易產生泡沫,泡沫性能較差。加入抗泡劑后,油品在常溫下表現出優異的泡沫性能,然而,在高溫環境中,泡沫性能存在明顯差異:加入 A2 或 B1 時,泡沫傾向為 0 mL,而加入 C2 時,泡沫傾向為 90 mL。因此,可優選丙烯酸酯型 A2 和改性硅氧烷型 B1 于 VG150 中使用。

抗泡劑在 L-CKD 工業齒輪油(VG320)中的性能評價

相容性:室溫下靜置 14 d 后,開展抗泡劑相容性評價,評價結果見表 4。

由表 4 可以看出,無抗泡劑加入時,相容性評級為 3.5。加入抗泡劑后,油品的相容性評級在 3.5~4.0 的區間內,與無抗泡劑加入時差異較小,表明各抗泡劑均與 L-CKD 工業齒輪油(VG320)的相容性較好。

泡沫性能:不同抗泡劑調配油品的泡沫性能見表 5。

由表5可以看出,未加入抗泡劑時,L-CKD 工業齒輪油(VG320)在室溫和高溫下均易產生泡沫,泡沫性能較差;與 L-CKD 工業齒輪油(VG150)相比,高溫下表現出更高的泡沫傾向,消泡時間也更長。然而,加入抗泡劑后,油品在常溫和高溫下均表現出較好的泡沫性,僅在加入 A1 和 C1 時,在高溫下表現出輕微泡沫傾向。

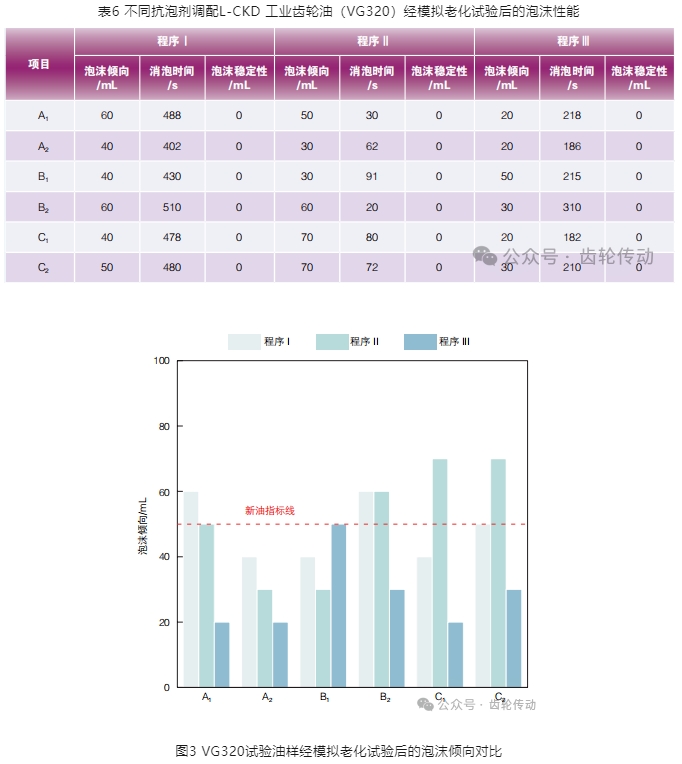

為進一步區分上述抗泡劑的性能差異,同時考察抗泡劑的長效穩定性,將加入抗泡劑的 L-CKD 工業齒輪油(VG320)進行模擬老化試驗,將老化后油樣再次進行泡沫性試驗,結果見表 6、圖 3。

由表 6、圖 3 可以看出,加入 A2 或 B1 時,老化后油品泡沫性能優異,仍然滿足 GB 5903《工業閉式齒輪油》的新油指標要求 [程序 I:≤ 50/50(mL/mL);程序 II:≤ 50/50(mL/mL);程序 III:≤ 50/50(mL/mL)]。

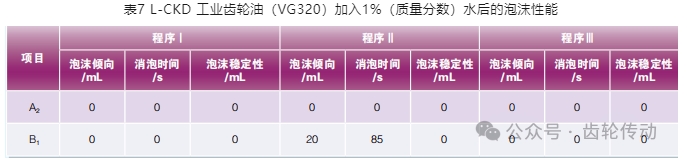

使用 L-CKD 工業齒輪油(VG320)的大型設備,其運行工況相對嚴苛,齒輪箱難以避免污染物的侵入。在以A2、B1調配的L-CKD工業齒輪油(VG320)中分別加入 1%(質量分數)的水,并進行泡沫性試驗,考察抗泡劑在水存在環境下的性能表現,結果見表 7。

由表 7 可以看出,即便加入 1% (質量分數)水,油品均表現出優異的泡沫性能,尤其是加入 A2 時,高溫泡沫性能比加入 B1 時更優。其是由于改性硅氧烷體系(B1)中未反應完全的硅氧鍵,會在過量水環境下發生水解,導致自身結構破壞失去活性,從而影響體系的消泡能力。因此,水存在環境下,A2 與 L-CKD 工業齒輪油(VG320)的配伍性更佳。

三、結論

☆外觀評價結果表明,經室溫儲存 14 d 后,除丙烯酸酯復配改性硅氧烷型抗泡劑 C2 及丙烯酸酯型 A1與 L-CKD 工業齒輪油(VG150)的相容性較差外,其他抗泡劑與 L-CKD 工業齒輪油(VG150)油品的相容性與無抗泡劑加入時差別不大;所有抗泡劑與 L-CKD 工業齒輪油(VG320)油品的相容性與無抗泡劑加入時差別不大。

☆丙烯酸酯型抗泡劑 A2 和改性硅氧烷型抗泡劑 B1,在 L-CKD 工業齒輪油(VG150/ VG320)中均表現出優異的泡沫性能,且加入 A2 或 B1 的 L-CKD 工業齒輪油(VG320)在經過模擬老化試驗后,泡沫性能依然符合 GB 5903 的新油指標要求,可為工業齒輪油提供長效的泡沫控制。

☆加入 1%(質量分數)水時,與改性硅氧烷型抗泡劑 B1 相比,丙烯酸酯型抗泡劑 A2 在 L-CKD 工業齒輪油(VG320)中的泡沫性能表現更優,展示出更好的穩定性。使用此種抗泡劑將使油品具有優異的泡沫性能,提供更為長久的潤滑保護性能。

參考文獻略.