現(xiàn)階段,測量技術(shù)在得到不斷的發(fā)展后,被運(yùn)用于數(shù)控機(jī)械加工領(lǐng)域中,不僅有效地提升了測量結(jié)果的精確性,還能有效地規(guī)避加工精準(zhǔn)度不達(dá)標(biāo)而產(chǎn)生的二次加工問題。顯然,測量技術(shù)的特點(diǎn)具有可操控性、精準(zhǔn)度高等,在數(shù)控機(jī)械加工領(lǐng)域中運(yùn)用測量技術(shù),可為數(shù)控加工行業(yè)帶來一定的經(jīng)濟(jì)效益。因此,針對在機(jī)測量技術(shù)展開分析,合理地將其運(yùn)用到數(shù)控機(jī)械加工的各個環(huán)節(jié)之中承擔(dān)技術(shù)后盾的作用,從而引領(lǐng)數(shù)控加工行業(yè)走出一條數(shù)字化、智能化發(fā)展的道路。

一、在機(jī)測量技術(shù)的工作原理

在機(jī)測量技術(shù)主要是借助測量工具,使用測量技術(shù)或者構(gòu)建測量系統(tǒng),針對機(jī)床硬件加工的情況開展實(shí)時的測量,結(jié)合被測產(chǎn)品坐標(biāo)能對產(chǎn)品集合的特征進(jìn)行判斷,進(jìn)而在為之后的加工工藝提供一定的參考價值。

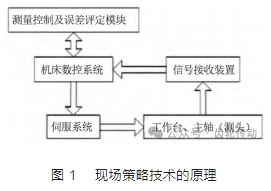

在機(jī)測量技術(shù)使用時,測頭的位置朝向機(jī)床位置移動,在移動過程中所加工的產(chǎn)品會與測頭接觸,在等到一段時間后,測頭內(nèi)部的觸點(diǎn)便會出現(xiàn)脫開的情況。這時測頭借助無線電通過接收器的傳播,將所獲取的信號發(fā)送到機(jī)床,機(jī)床在收到指令后,會在第一時間內(nèi)停止運(yùn)行、跳轉(zhuǎn)運(yùn)行、保持運(yùn)行等。并且,機(jī)床中還會將所記錄的一些坐標(biāo)值、坐標(biāo)系、相關(guān)數(shù)據(jù)等傳送到系統(tǒng)中,系統(tǒng)進(jìn)行保存和管理。其中在傳輸過程中,程序會通過所增設(shè)的 RS232 串口進(jìn)行數(shù)據(jù)的識別、傳輸?shù)龋M(jìn)而結(jié)合程序中提到的要求,對所加工的產(chǎn)品進(jìn)行測量。RS232 串口起到了輔助的功效,可在完成數(shù)控系統(tǒng)的任務(wù)中將坐標(biāo)的數(shù)據(jù)進(jìn)行傳輸,測量軟件中獲取相應(yīng)數(shù)據(jù)。這些數(shù)據(jù)再根據(jù)該軟件中的分類儲量點(diǎn)以及計(jì)算誤差補(bǔ)償,詳細(xì)記錄用戶所需要的結(jié)果報告,進(jìn)而為后續(xù)工作提供指導(dǎo)和參考。以下針對在線測量技術(shù)進(jìn)行了分析(如圖 1)。

二、在機(jī)測量技術(shù)在數(shù)控機(jī)械加工中的應(yīng)用對策

探測信號的應(yīng)用,測量航空工件

數(shù)控系統(tǒng)測量功能的實(shí)現(xiàn),離不開信號端口的建設(shè)。在機(jī)測量技術(shù)應(yīng)用時需要以信號端口為依托,開放信號端口,使其測量功能實(shí)現(xiàn)最大化。數(shù)控系統(tǒng)、測量設(shè)備端口的兼容性,一定程度上促使測量設(shè)備的精度相對較高,這也是傳感器應(yīng)用的最大特點(diǎn)。例如,一旦測量功能發(fā)出之后,機(jī)床就能對發(fā)出的信號進(jìn)行獲取,進(jìn)而第一時間對信號要求進(jìn)行掌控,并進(jìn)行規(guī)范化的執(zhí)行和測量工作。檢測的程序在制定時,質(zhì)檢中心要與提供的材料進(jìn)行保持聯(lián)系,輔助在機(jī)測量技術(shù)開展自動化的計(jì)算,創(chuàng)建參數(shù)矩陣。在得出一些數(shù)據(jù)后進(jìn)行刪選,并針對影響因子最大的項(xiàng)作為關(guān)注的重點(diǎn),形成可供參考的加工要點(diǎn)。

檢測程序中可進(jìn)行多項(xiàng)工作,使用多種方法,這些方法包括中心均值法、平面內(nèi)三等,構(gòu)成了該程序的主要應(yīng)用功能。例如,針對圓角工件(加工參數(shù)為 80mm×100mm)開展檢測時,會結(jié)合順序移動的情況,對每個檢測點(diǎn)進(jìn)行檢測,保存檢測的結(jié)果,再結(jié)合自動化的計(jì)算設(shè)備或者系統(tǒng)將角度進(jìn)行旋轉(zhuǎn),嚴(yán)格對系統(tǒng)中的命令進(jìn)行執(zhí)行。而執(zhí)行指令的發(fā)出會與系統(tǒng)中的檢測系統(tǒng)進(jìn)行碰撞,協(xié)調(diào)相關(guān)的信息,進(jìn)而對出現(xiàn)的偏差進(jìn)行及時糾正和輸出。對于圓角工件而言,圓角工件的輪廓可以判斷出角的位置,例如,做好輪廓分析可以采用倒角的方式,夾具也在工作流程的指導(dǎo)下被有效地固定,其最后的結(jié)果就是產(chǎn)生了一定的偏差,這些偏差主要體現(xiàn)在角度上和中心的偏移距離上。對于每個要探測的點(diǎn),結(jié)合其數(shù)量情況構(gòu)建坐標(biāo)。需要引起注意的是每次的測量,其檢測程序都最終歸于初始化的狀態(tài),通過觀看其移動的情況,保留每個檢測點(diǎn)的檢測結(jié)果;角度確定時,需要結(jié)合計(jì)算機(jī)設(shè)備進(jìn)行嚴(yán)密的計(jì)算。

補(bǔ)償程序的設(shè)計(jì)和運(yùn)用,解決批量作業(yè)誤差

補(bǔ)償程序的設(shè)計(jì)和運(yùn)用對于保障各項(xiàng)數(shù)據(jù)的一致性、精確度高等具有一定的優(yōu)勢。例如,批量加工作業(yè)之中,技術(shù)人員采用了刀具半徑補(bǔ)償?shù)姆绞剑@一方式運(yùn)用后起到的效果為:測頭進(jìn)行自動的測量時,其尺寸會產(chǎn)生一定的偏差,針對這一情況,適當(dāng)?shù)倪\(yùn)用補(bǔ)償措施,可使產(chǎn)品設(shè)計(jì)的尺寸與實(shí)際生產(chǎn)出來的尺寸差距較小,數(shù)據(jù)能夠均在一個水平面上。再進(jìn)行對數(shù)控機(jī)床刀具進(jìn)行測量時,會利用試切法的方式,即借助機(jī)外測量功能實(shí)現(xiàn)刀儀器的測量。相對于手工測量而言,這種方式雖然很常見,但是其煩瑣的工作,將會大大降低工作的效率,還會對最終的測量結(jié)果產(chǎn)生一定的偏差。因此,為了克服以上出現(xiàn)的問題,一些學(xué)者提到刀具在加工過程中進(jìn)行測量,其可以根據(jù)結(jié)果的差值判斷出的刀磨損的問題,主要依據(jù)為相鄰測量結(jié)果。而機(jī)床的探測系統(tǒng)在運(yùn)用過程中,主要針對的是現(xiàn)有程序可能對后續(xù)加工流程進(jìn)行的測量,在產(chǎn)生一定的尺寸偏差時應(yīng)用輪廓補(bǔ)償程序,通過機(jī)床的探測系統(tǒng)使得整個實(shí)驗(yàn)結(jié)果更具可靠性、針對性。

對于一些普通的機(jī)床而言,其仿型功能難以得到充分的體現(xiàn),例如,仿型過程中會產(chǎn)生很多的代碼、復(fù)雜的編碼等,編程過程中結(jié)合產(chǎn)品的特征,完成探測,做出最終的判斷依據(jù),即反映出了倒角路徑輪廓的情況,在進(jìn)行補(bǔ)償輪廓時,可以對探點(diǎn)位置進(jìn)行明確,再對角的尺寸進(jìn)行確定。因此,探測工作尤為重要,能夠保障所探測位置出現(xiàn)的較大偏差,無法為后續(xù)的加工工作提供支持。

輪廓點(diǎn)上的探點(diǎn),其在編號時需按照連續(xù)編號的方式。系統(tǒng)中對探點(diǎn)進(jìn)行識別,確定探點(diǎn)位置。這樣的方式可以有效避免編碼出現(xiàn)混亂、缺少的問題。在系統(tǒng)的輔助下可以在最快的速度之下將輪廓補(bǔ)償?shù)那闆r進(jìn)行識別,并做出報警信息,只有這樣,管理人員才能結(jié)合輪廓補(bǔ)償?shù)那闆r,能對加工現(xiàn)場所出現(xiàn)的各種情況有更深的理解和判斷。因此,在之后的測量過程中,還應(yīng)對針對輪廓所對應(yīng)的參考曲線進(jìn)行探索,這一曲線所展現(xiàn)出的探點(diǎn)離散情況、覆蓋范圍內(nèi)形成的一條曲線等,這些都可用作參考曲線。加工產(chǎn)品過程中,對于所出現(xiàn)的小概率事件,即加工程序、初始路徑出現(xiàn)了重合的情況,在這一情況下,技術(shù)人員可靈活使用調(diào)試法針對加工情況進(jìn)行調(diào)試,待到其結(jié)束之后程序就會進(jìn)行重新的編寫。

葉片工序間加工余量優(yōu)化分配

本文主要結(jié)合航空葉片工序間加工余量進(jìn)行的優(yōu)化和分配,選用在機(jī)測量軟件,其功能需求滿足了以下幾點(diǎn)。

(1)三維模型導(dǎo)入和顯示模塊的運(yùn)用。該模塊中的數(shù)據(jù)格式文件具有國際標(biāo)準(zhǔn)數(shù)據(jù)交換格式,其格式名稱為:STEP 和 IGS,這些數(shù)據(jù)格式文件可用于導(dǎo)入。在運(yùn)用這一模塊時,可使用 OpenCASCADE 進(jìn)行數(shù)據(jù)的轉(zhuǎn)換,并能將相關(guān)函數(shù)進(jìn)行顯示。

(2)三維測量點(diǎn)選取與測量路徑規(guī)劃模塊的建立。在進(jìn)行三維模型的建立時,可對待測零件做好幾何拓?fù)涮幚怼=?jīng)過處理后在機(jī)測量點(diǎn)會顯示出來,然后進(jìn)行測量路徑的規(guī)劃。OpenCASCADE 中的幾何拓?fù)涮幚碇兴w現(xiàn)函數(shù)類型。

(3)在機(jī)測量綜合誤差補(bǔ)償模塊,建立誤差數(shù)學(xué)模型。

(4)在機(jī)測量報告的輸出模塊。數(shù)據(jù)得出后應(yīng)根據(jù)規(guī)定的格式規(guī)范輸出相關(guān)數(shù)據(jù)。

針對三維測量點(diǎn)和測量路徑規(guī)劃模塊的構(gòu)建

航空發(fā)動機(jī)葉片表現(xiàn)所展現(xiàn)出的幾何特征為:曲率、扭轉(zhuǎn)角呈現(xiàn)的狀態(tài)為不斷變化的狀態(tài);平均曲率較大主要體現(xiàn)在前緣和后緣;平均曲率較小的體現(xiàn)在盆地和后緣的位置。通過對這些地方進(jìn)行檢測點(diǎn)的設(shè)置,能夠大幅提升航空發(fā)動機(jī)葉片的測量精度,也會影響之后的加工效率。接觸式的在機(jī)測量,進(jìn)行精度評價時會根據(jù)檢測點(diǎn)中所獲取的自由曲面上的各個坐標(biāo)方向進(jìn)行評價,對于離散的測量點(diǎn),CAD 重造自由曲面,取代幾何體。曲面在重造后達(dá)到一定的精確值,可對制造曲面中的測量點(diǎn)重建曲面,精確表示出物理制造曲面,再比較采樣點(diǎn)生成的曲面、設(shè)計(jì)模型等,能對相關(guān)曲面產(chǎn)生的參數(shù)進(jìn)行評估。例如,曲面的峰谷高度誤差、曲面的均方根高度誤差,對加工曲面的公差進(jìn)行驗(yàn)證,并及時了解加工曲面的誤差分布。當(dāng)自由曲面中確定測量多個精確點(diǎn)后,在機(jī)檢測的質(zhì)量相對較高。但是,針對表面上的點(diǎn)的進(jìn)行檢測,會造成較大的經(jīng)濟(jì)損失。針對這一情況,可使用在機(jī)測量技術(shù),應(yīng)用在機(jī)測量采樣點(diǎn)的對策,將自由曲面上結(jié)合實(shí)際的情況合理布置采樣點(diǎn),從而在達(dá)到降低測量成本、縮短測量時間的基礎(chǔ)上保障重建的制造曲面精度滿足條件。

葉片加工余量的優(yōu)化分配

本研究中主要使用 PCA+ 改進(jìn) ICP+SQP 方法對葉片工序之間加工產(chǎn)生的余量進(jìn)行了分配和優(yōu)化,將采用這一方法能對產(chǎn)生的余糧誤差進(jìn)行補(bǔ)充和消除。借助 SQP 方法準(zhǔn)確計(jì)算出帶約束的余量問題,不僅使得求解的結(jié)果精度更高,還能提升余量求解的效率。例如,以某航空葉片在機(jī)測量為例,該案例中所使用的機(jī)床為五軸機(jī)床,通過構(gòu)建逆運(yùn)動學(xué)模型,求取機(jī)床運(yùn)動學(xué)逆解,利用廣義雅可比矩陣的方式和齊次變換求解,了解機(jī)床每一個軸的運(yùn)動調(diào)整量,從而針對機(jī)床端加工余量的有效配置和優(yōu)化。在進(jìn)行仿真實(shí)驗(yàn)后,其結(jié)果顯示:葉片半精加工之后,對葉片加工余量開展分配和優(yōu)化,葉片半精加工后,其毛坯 MAE 和 RMSE 值相同,即為 0.1μm,在進(jìn)行優(yōu)化分配前,其值降低了 99.4% 和 99.8%。精加工后葉片輪廓誤差控制在 1.2μm 左右,相比優(yōu)化分配前其降低值為 99.8%。葉片的輪廓誤差值為 160.45%,相比分配之前降低 78%。在了解其實(shí)驗(yàn)中產(chǎn)生的數(shù)據(jù)和仿真的數(shù)據(jù),其具有較好的一致性,利用這一方法開展對葉片加工余量的檢測、分配等,可以更好地進(jìn)行葉片之后的加工工作,使得葉片在加工時,其精度得到不斷的提高,還能借助這一方法,針對葉片加工開展全過程的管理和控制。

齒輪制造在機(jī)測量

在機(jī)測量技術(shù)不僅用于航空工件的測量、葉片的測量,還可以用于齒輪的測量。齒輪在機(jī)測量過程中主要用于對齒輪的尺寸測量、齒形檢測和齒面質(zhì)量評估。其中,齒輪的尺寸測量過程中通過使用光學(xué)原理,借助光學(xué)投影儀、激光測量和視覺系統(tǒng)開展實(shí)時的測量,測量屏幕上的圖像能夠?qū)X輪的齒廓曲線進(jìn)行顯示。通過測量軟對齒輪齒廓曲線進(jìn)行數(shù)據(jù)采集,這些數(shù)據(jù)包括齒距、齒頂高、齒底高。在計(jì)算齒輪的尺寸、幾何特征和相對位置等參數(shù)時,可使用齒距(Pitch)=2πR/Z,其中 R 是齒輪的半徑,Z 是齒輪的齒數(shù);齒頂高(Addendum)=m×(1+x),其中 m 是模數(shù),x 是齒輪齒形修正系數(shù)等進(jìn)行尺寸的計(jì)算,在最后的評估階段,一旦出現(xiàn)齒輪尺寸、幾何特征等與相關(guān)標(biāo)準(zhǔn)不符,那么就需要對其尺寸進(jìn)行調(diào)整和修正。在機(jī)測量技術(shù)在應(yīng)用時,同樣還可以利用光學(xué)原理針對航空齒輪齒面的質(zhì)量進(jìn)行測量。例如:技術(shù)人員針對需要測試的齒輪放置到光學(xué)投影儀的底座上,保障齒輪與投影儀的光源垂直對齊。調(diào)整投影儀的焦距和放大倍數(shù),將齒輪的齒面放大投射到屏幕上,并使用視覺系統(tǒng)對齒輪齒面所出現(xiàn)的磨損、裂紋、變形程度等進(jìn)行圖像處理計(jì)算,確定齒輪齒面是否出現(xiàn)一定的缺陷。

三、結(jié)語

航天航空領(lǐng)域中應(yīng)用在機(jī)測量技術(shù),其為推動航天事業(yè)的發(fā)展起到了一定的助力作用。本文研究在機(jī)測量技術(shù)具有一定的意義和作用。尤其是航天領(lǐng)域?qū)τ诩庸ぜ夹g(shù)的精密度有著較高的要求,在機(jī)測量技術(shù)憑借其高精度、非接觸、自動化優(yōu)勢,將在今后的一段時間內(nèi)受到更多行業(yè)的認(rèn)可,未來,在機(jī)測量技術(shù)也會使用得更加廣泛,從而賦予數(shù)控技術(shù)智能化的功能。

參考文獻(xiàn)略.