隨著鐵道建設等行業的不斷發展,架線式礦用電機車(以下簡稱“電機車”) 因其良好的環保性、安全性以及承載能力,被施工場所中作為常用的牽引運輸設備。電機車主要用于對施工現場的工具、材料進行運輸,在大型施工現場的輔助運輸工作中發揮著越來越重要的作用。

電機車主要由車架、司機室、電氣控制系統、走行減速機構、制動系統等組成。車架采用框架式焊接的鋼結構,在車架上分別設置有司機室、受電弓、電氣控制系統等,電機車由受電弓供應直流電,直流電通過牽引變流器轉換成電壓與頻率可調的三相交流電供 2 臺變頻調速三相異步電機,每臺電機的輸出軸通過萬向聯軸節與走行減速機構的減速器輸入軸相連接,經過二級齒輪減速傳遞至車軸上,經二級減速,由大直齒輪( 抱軸) 傳遞給輪對驅動車輪轉動,使電機車前進或后退。

一、減速器存在的問題

CJY40 /9GY - 750 型電機車應用于溫度 -5 ~ 35 ℃,濕度小于 90% ,該電機車是直-交傳動,采用 2 臺 YVF - 110Q 變頻調速牽引電機,每臺電機額定功率為 110 kW,額定電壓為 400 V,額定電流為 186 A,額定轉速為 737 r/min,額定轉矩為 1 425 N·m,防護等級為 IP55,主要用于地下礦洞重礦車組質量為 520 t 鐵礦石的運輸牽引。

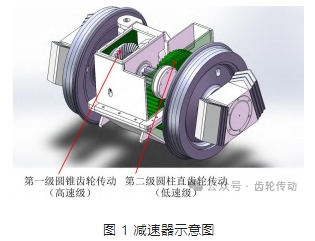

減速器是原動機和工作機之間的獨立閉式傳動裝置,用來降低轉速和增大轉矩。該減速器是全封閉圓錐 - 圓柱兩級減速器,可雙向傳動,減速器示意圖如圖 1 所示,第一級圓錐齒輪傳動,第二級圓柱直齒輪傳動。

在電機車運用過程中,有的減速器出現高速級錐齒輪打齒、滾動軸承損壞及減速箱滲油的問題,甚至損壞減速器,造成機車無法正常運行。只能用另一輛牽引機車將減速器損壞的機車低速拉到檢修區,起車后將減速器移除運回公司進行維修,影響用戶的正常施工生產,增加了機車售后成本。

二、電機車減速器問題分析

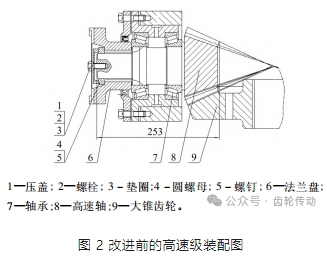

根據現場實際使用情況,拆下減速器高速級結構的部件進行分析研究,電機車減速器第一級圓錐齒輪傳動在減速器高速級,牽引電機通過萬向聯軸節與法蘭盤連接,當電機高速運轉時,第一級圓錐齒輪的小錐齒輪軸(以下簡稱“高速軸”) 高速運轉,改進前的高速級裝配圖見圖 2。

現有高速軸(總長為 253 mm) 端的單個螺栓裝配后螺栓頭超出法蘭盤端面,螺栓由于受到長期的可變負荷(振動和沖擊) ,或由于其他原因,如上升和下降螺旋副的摩擦因數變化,不能滿足自鎖條件,導致之間的螺旋副相對滑動,使螺桿旋轉,時間久了致使螺栓松動,此部位空間較小,螺栓頭部偶爾與萬向聯軸節產生干涉,加速螺栓松開,使壓蓋、墊圈松動,隨之圓螺母、螺釘、法蘭盤松動,使高速軸的裝配尺寸發生變化,致使高速軸端錐齒輪與大錐齒輪嚙合不充分,受力不均勻,軸承受力也不均勻,導致高速軸或大錐齒輪的錐齒打齒或者軸承被損壞、減速箱滲油,造成軸“燒傷”,“粘齒”等現象。

三、改進措施

通過以上分析得知,因減速器高速軸的裝配尺寸發生變化,導致高速軸錐齒輪、軸承損壞,減速箱滲油等質量問題發生。軸承的損壞大約 40% 都與潤滑不良有關; 可見,良好的潤滑對提高滾動軸承的疲勞壽命,減小摩擦與磨損,降低軸承表面溫升和消除振動等有顯著的效果。為了徹底解決減速器高速軸、滾動軸承損壞等問題,必須保證高速級的裝配尺寸不會發生變化,采取以下措施:

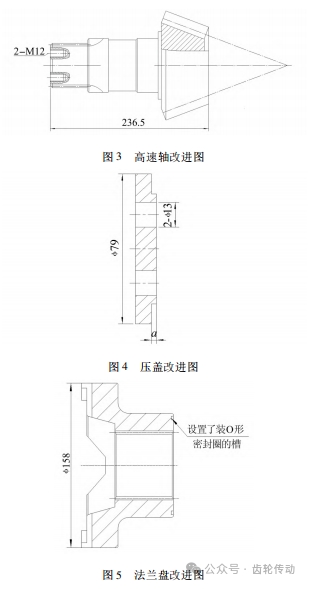

(1) 減速器上箱體外部空間狹小,不僅要保證減速器高速級法蘭盤與萬向聯軸節連接方式不變,還要保證高速級錐齒輪嚙合狀態良好。高速軸裝配后,為使 2 個 M12 螺栓頭部端部離萬向聯軸節相對距離大一些,只能縮短高速軸長度,對高速級裝配進行設計改進,經過反復推算,將高速軸長度縮短至 236.5 mm,2 個 M12 螺栓頭部端部離萬向聯軸節相對應距離增長 16.5 mm,杜絕了螺栓頭部與萬向聯軸節干涉,保證了高速級的裝配尺寸不發生變化。

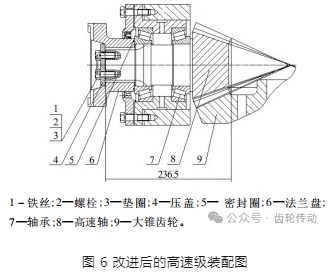

(2) 為了減少維修成本,盡可能使用原來高速軸裝配部件,通過對高速軸、壓蓋、法蘭盤進行優化設計,如圖 3 ~ 圖 5 所示。把 2 個 M12 頭部帶孔螺栓、2 個墊圈穿入壓蓋中 2 個 ф13 孔中,擰入高速軸軸端面 2 個螺紋孔,再將防松鐵絲穿入 2 個 M12 螺栓頭部的孔內,2 個 M12 螺栓連接成 8 字防松狀態,螺紋一直承受額外的壓力和摩擦,當工作負荷發生變化時,摩擦力始終存在,可以有效利用鐵絲的拉力使 2 個 M12 螺栓保證一定的拉緊力,不會產生旋動。這種螺栓防松結構簡單,可直接通過檢查鐵絲的狀態來判斷螺栓是否松動,采用防松鐵絲與彈簧墊圈組合的防松方式,以確保螺栓在安裝后長期運行中的可靠性。

(3) 在組裝完軸承座、軸承等件后,高速軸與大錐齒輪配合齒面接觸率、錐齒輪的側隙調整至最佳狀態( 錐齒輪側隙為 0.1 ~ 0.3 mm,錐齒齒面接觸率齒長、齒高均大于 65% ) 后,現配調整墊,再組裝各件,現場確定壓蓋(詳見圖 4) a 尺寸再加工,然后組裝壓蓋,2 個螺栓擰緊后,2 個螺栓頭部穿鐵絲擰緊,2 個螺栓連接成 8 字防松狀態; 法蘭盤端面上開 1 個圓槽,圓槽內裝密封圈,解決了減速箱的滲油問題。最后在軸承座端面上涂抹密封膠,壓上軸承蓋,6 個螺栓和墊圈將軸承蓋與上箱體緊固。這樣萬向聯軸節就不會與螺栓干涉,再加上 2 個螺栓頭部穿鐵絲擰緊,可以有效利用鐵絲的拉力使螺栓保證一定的拉緊力,不會產生旋動,更不會使高速軸裝配尺寸在高速運轉時發生變化。改進后的高速級裝配圖如圖 6 所示。

四、試驗驗證

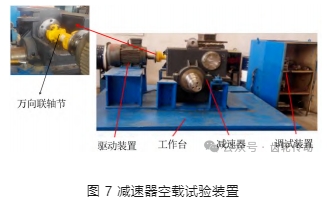

對修復組裝合格的減速器進行空載試驗,圖 7 為減速器空載試驗裝置。

減速器在 490 r/min、764 r/min、1 500 r/min 的轉速下運轉時,正反轉時間各 30 min 后,軸承溫升不大于 45 ℃,油池溫升不大于 40 ℃,要求減速器運轉平穩,不得有沖擊、振動和異常響聲。連接固定處不得松動,各密封處、結合處不得有滲油現象,經過測試減速器空載試驗合格。

采用上述改進及裝配工藝后,對返回公司的減速器高速軸進行維修、空載試驗,運回鐵礦現場實際應用一段時間后,運行情況良好。

五、結語

通過減速器高速級裝配、高速軸、法蘭盤、壓蓋等改進,有效利用鐵絲拉力使螺栓保證一定的拉緊力,不會產生旋動。高速軸裝配工藝改進,保證了高速軸的裝配尺寸不會發生變化。經推廣運用在新能源電池電機車上,并進行質量跟蹤,到目前為止減速器使用性能良好,從根本上解決了減速器高速級錐齒輪打齒、軸承損壞和減速箱滲油故障的發生,提高了減速器質量,延長了減速器使用壽命,較好地實現了微區域范圍內的環境保護,同時減少了減速器成本,提高了工礦電機車質量,樹立了機車品牌形象。

參考文獻略.