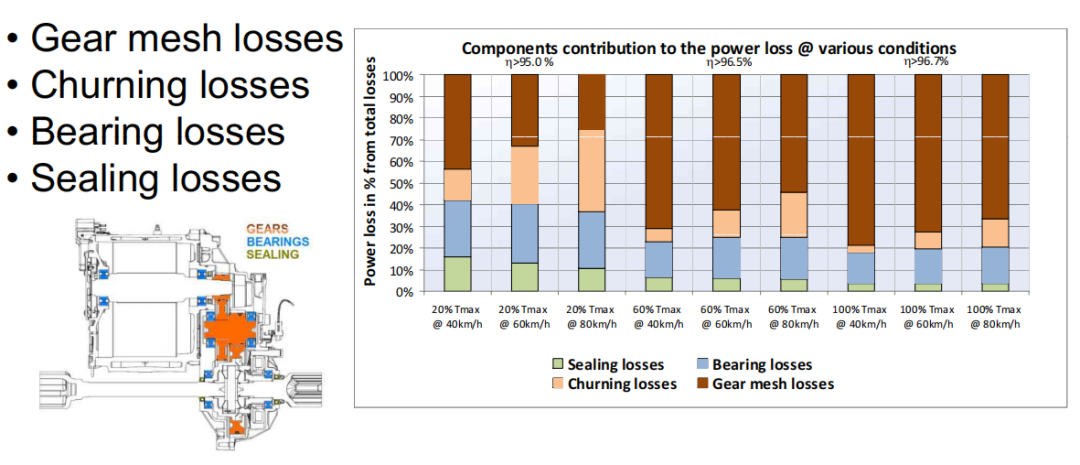

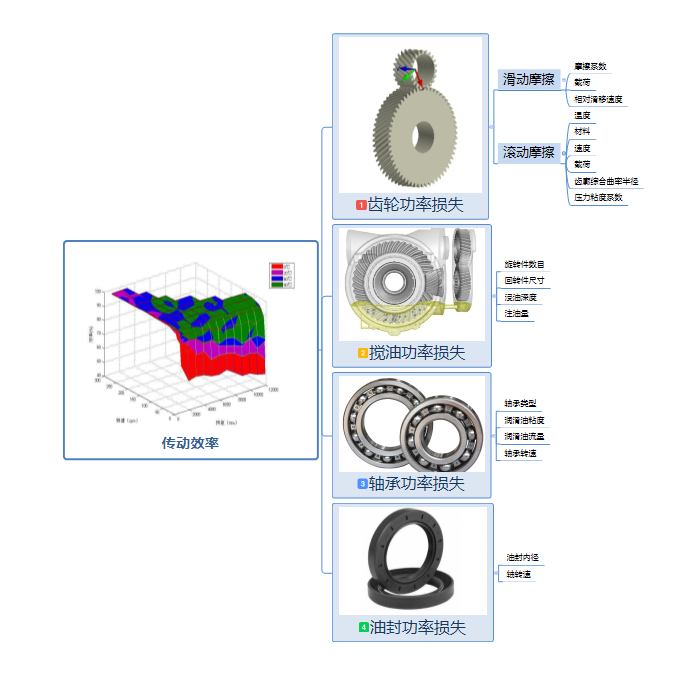

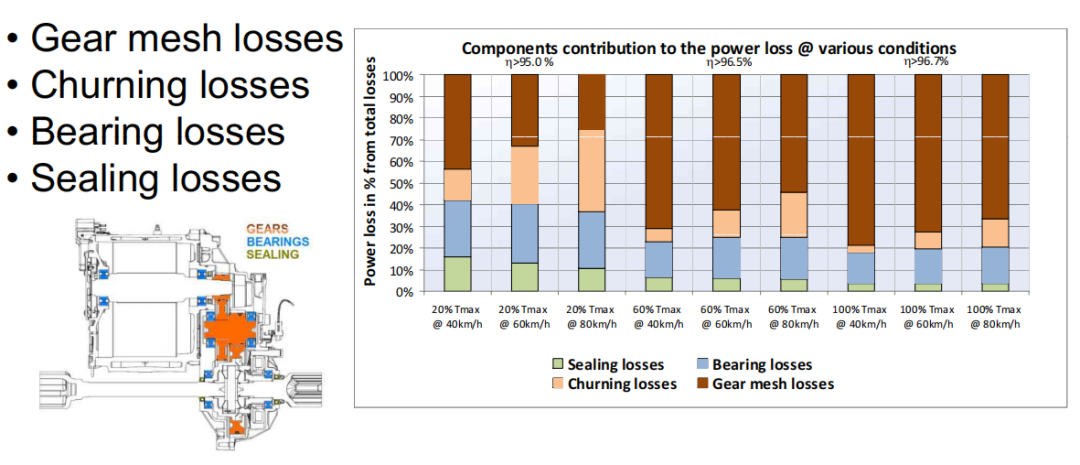

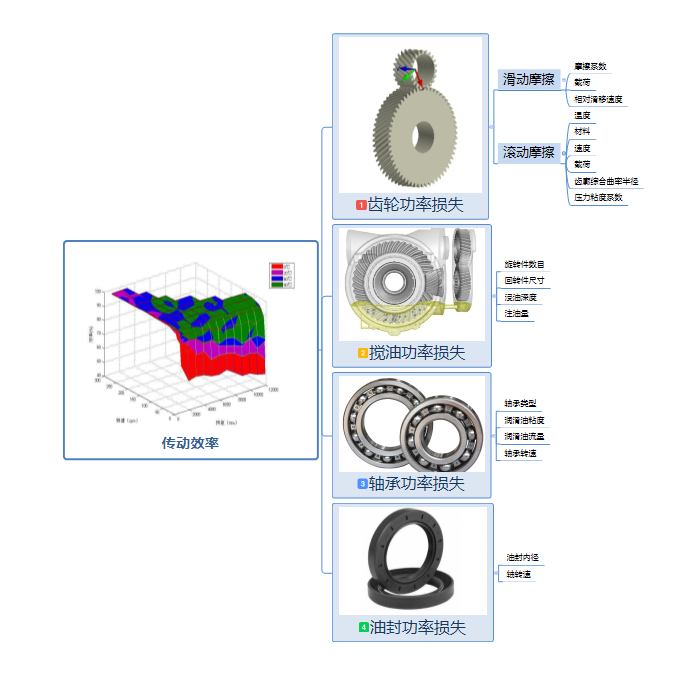

減速器傳動效率直接影響整車能耗,針對整車降能耗、減速器提升效率的需求,以某電動汽車減速器為研究對象,建立了包含齒軸、軸承和油封等零部件的減速器效率計算模型,研究了不同載荷、不同轉(zhuǎn)速工況下齒輪嚙合功率損失、軸承功率損失、攪油功率損失和油封功率損失對整個減速器效率的影響,以及軸承型號、齒輪宏觀幾何參數(shù)和微觀修形參數(shù)對效率的影響。結(jié)果表明,齒輪嚙合功率損失和軸承功率損失對整個減速器效率的影響較大。通過軸承重新選型、齒輪宏觀幾何參數(shù)優(yōu)化,可以大幅提升減速器的效率。

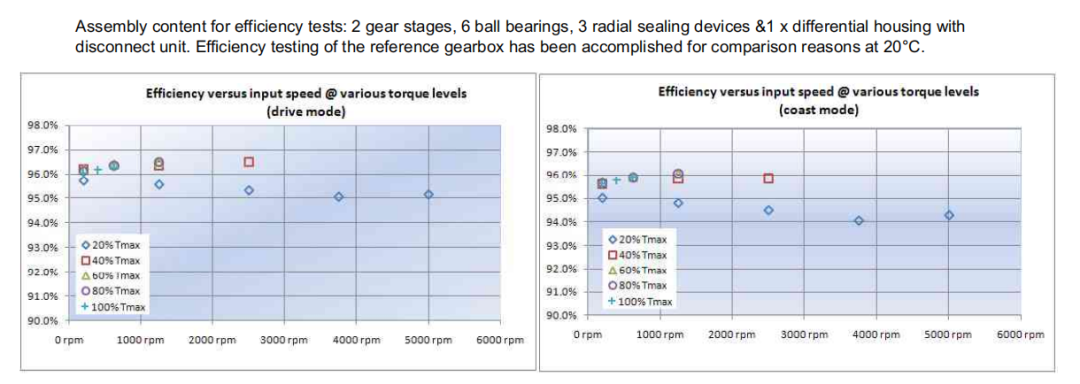

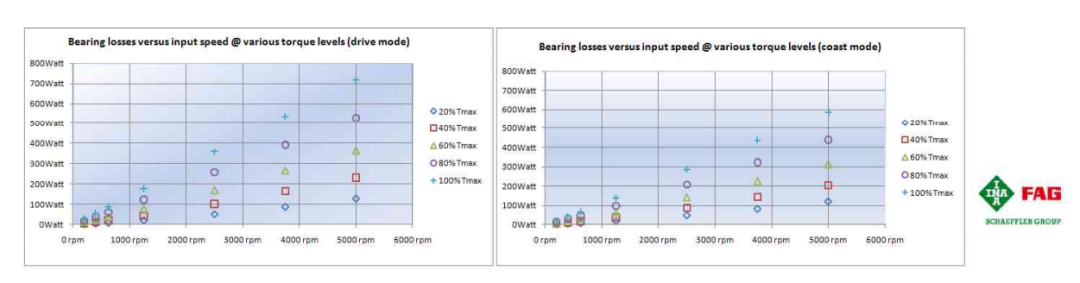

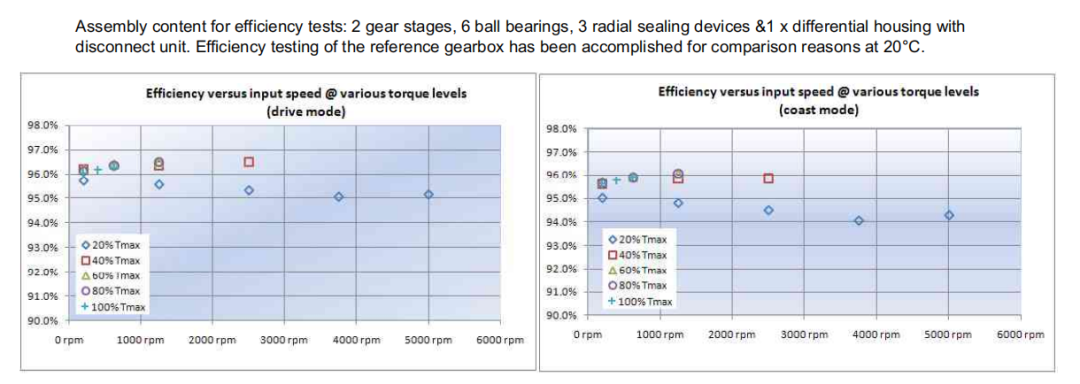

一、系統(tǒng)效率測試

1、驅(qū)動工況和滑行工況下減速器效率測試結(jié)果

2、兩種油封拖曳力矩對比測試結(jié)果

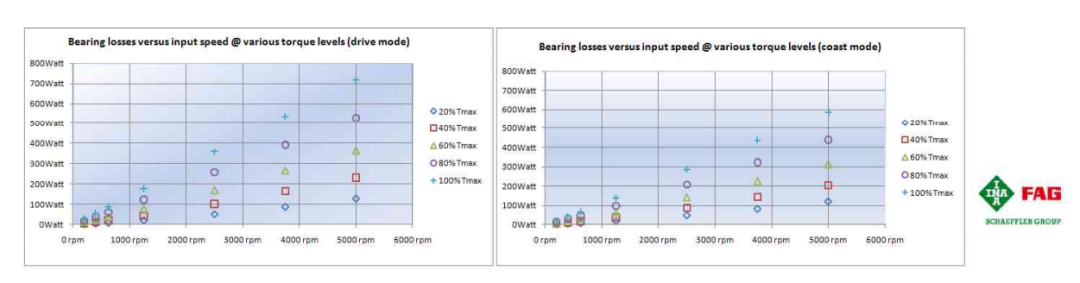

3、驅(qū)動工況和滑行工況下軸承功率損失測試結(jié)果

二、減速器效率計算

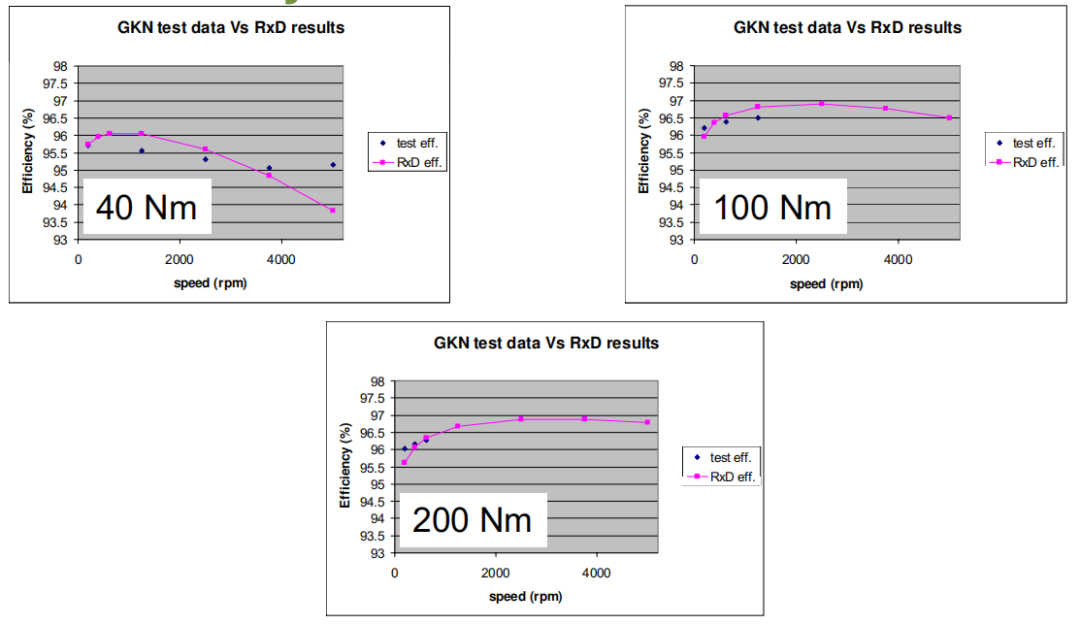

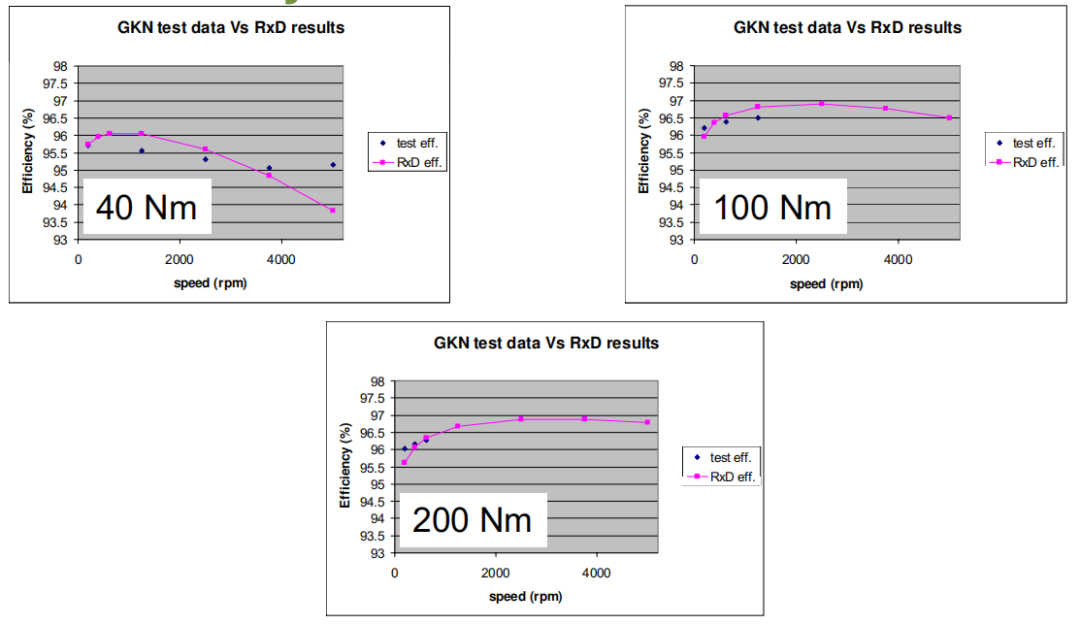

三、不同扭矩下減速器效率測試結(jié)果與仿真計算結(jié)果的對比

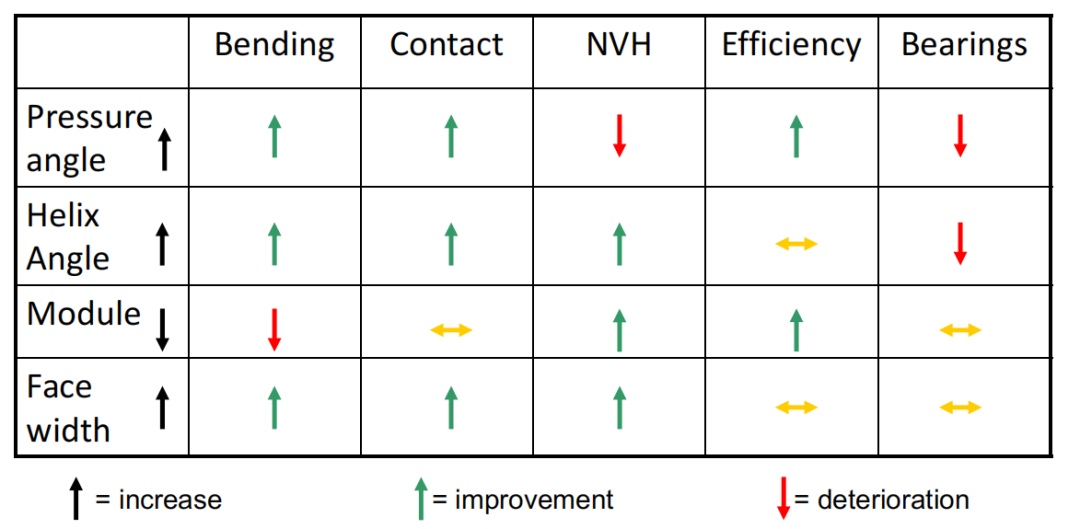

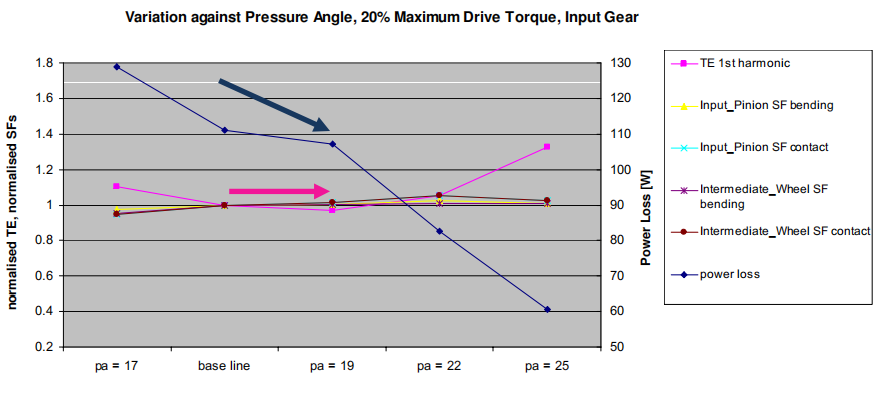

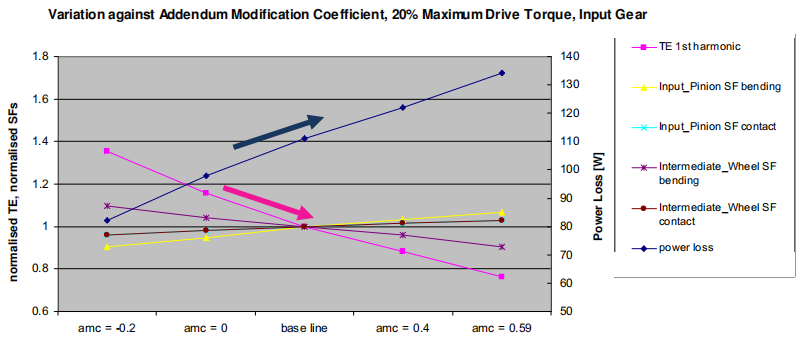

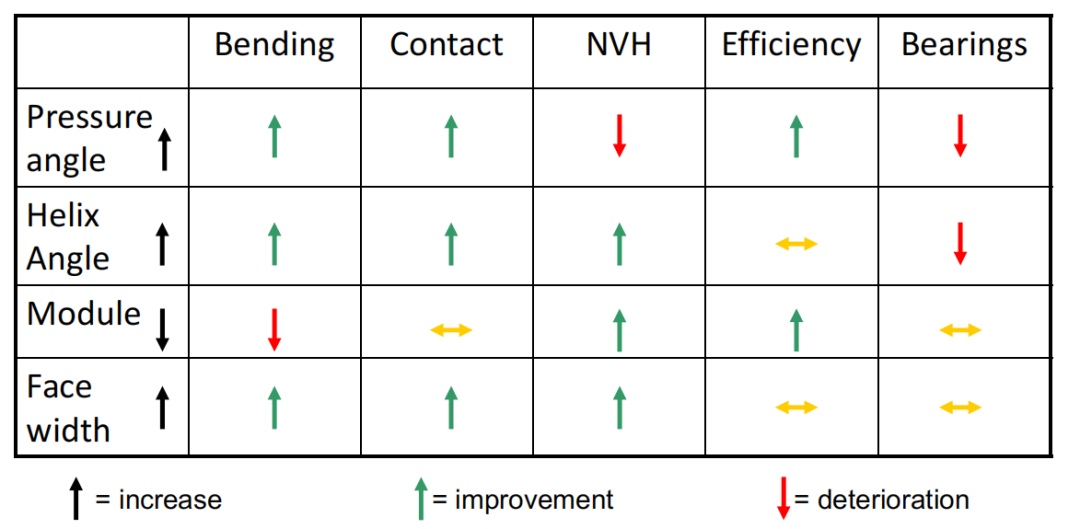

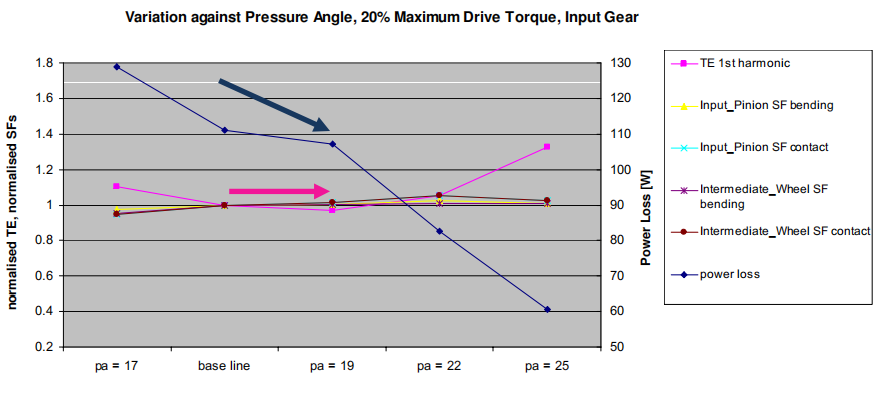

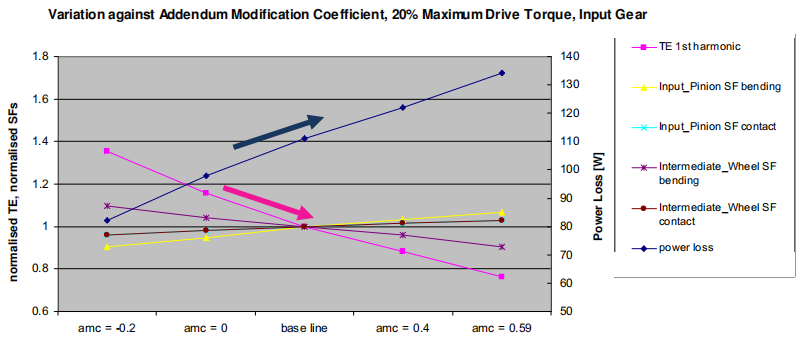

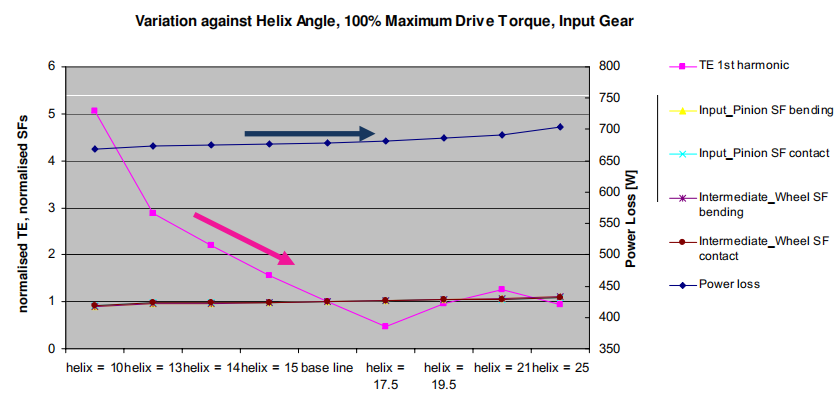

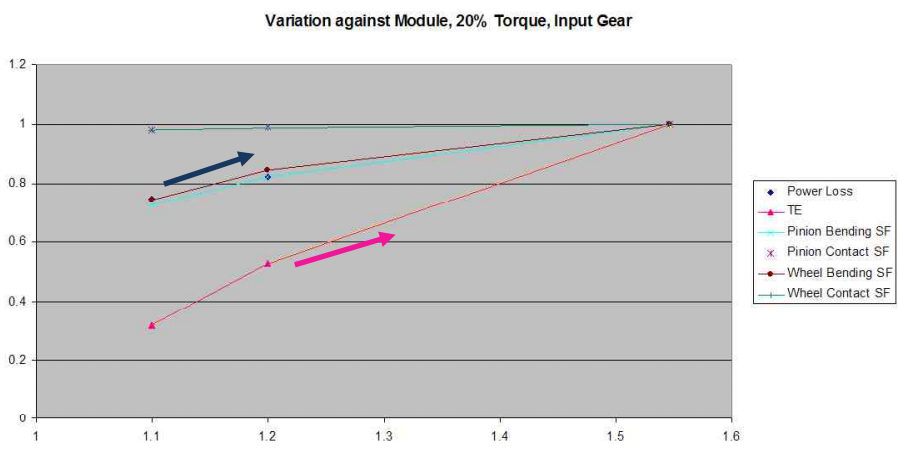

四、宏觀參數(shù)對效率、NVH和強(qiáng)度影響的參數(shù)研究

? 壓力角:壓力角越大功率損失越小,TE主要受重合度的影響。

? 變位系數(shù):小齒輪的變位系數(shù)越大,功率損失越大,TE越來越小。

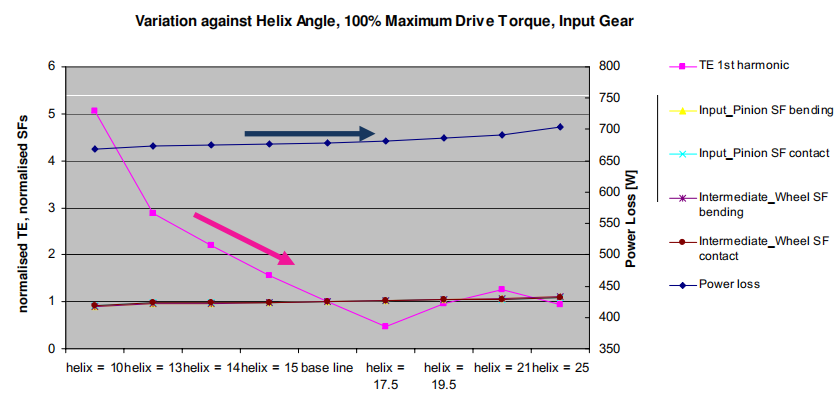

? 螺旋角:在整數(shù)倍重合度條件下,螺旋角越大TE越小,效率變化不大。

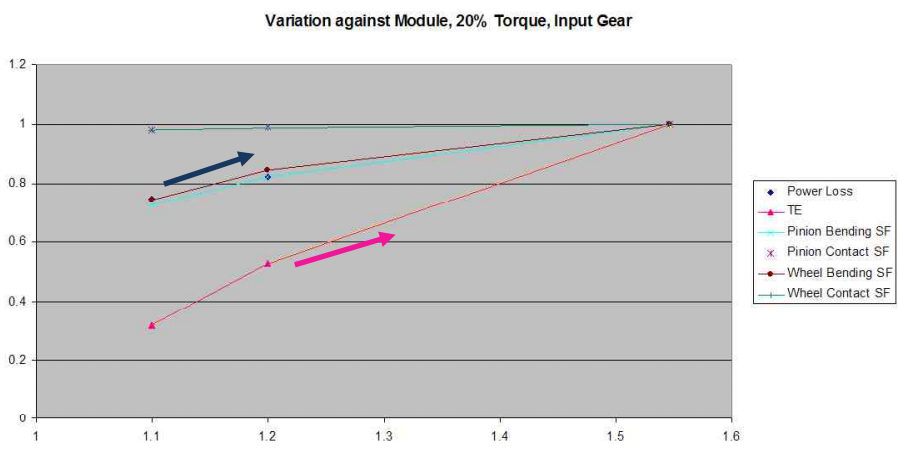

? 模數(shù):在整數(shù)倍重合度條件下,模數(shù)越大,功率損失越大,強(qiáng)度越好,TE越來越大。

五、總結(jié)

壓力角、螺旋角、模數(shù)和齒寬對齒輪強(qiáng)度、軸承壽命,NVH和效率的影響。