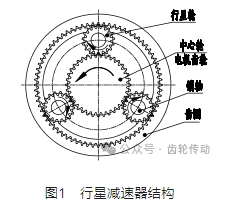

為滿足骨鉆的使用靈巧、輸出力矩大等要求,在骨鉆結構設計中一般采用行星減速器進行增矩、降速,而受空間結構的限制,行星輪與銷軸之間空間太小,無法安裝軸承,只能采用小間隙配合,行星減速器結構如圖1所示。但骨鉆在高轉速運行時,行星減速器中各轉動齒輪間會產生較大摩擦阻力,摩擦導致發熱,同時高轉速運行時銷軸與行星輪內孔配合間隙小,行星輪內孔中潤滑油極易被擠出,導致潤滑不良而發熱;另外骨鉆運行過程中工作阻力大,浮動的行星輪易出現齒輪嚙合偏載的現象引發噪聲。

國內外學者針對減速器振動、噪聲問題進行了大量的研究。王鑫興等針對全自動攻絲機用行星減速器振動、噪聲問題,進行齒輪微觀修形完成降噪研究;陳新從齒輪的參數、結構、精度和材料等入手對齒輪噪聲進行控制;周飛等研究配齒和設計參數對 3K 型行星減速器傳動效率的影響;胡潤鳳從振動、潤滑、齒形等方面分析影響減速器噪聲的因素;譚建軍等對行星減速器傳動嚙合偏載原因從行星輪彎矩、銷軸非對稱結構進行分析;張樹平研究齒輪參數和加工精度對齒輪傳動噪聲的影響。本文針對上述問題,主要從行星減速器潤滑不良、摩擦發熱、嚙合異常、運行偏載等方面進行分析,結合試驗來探索降低行星減速器的溫升和噪聲的有效途徑。

一、高速行星減速器溫升、噪聲分析

行星減速器連續工作時,產生的熱量和噪聲主要由摩擦、偏載、振動引發。將發熱量較大、噪聲異常的骨鉆進行拆機,重點觀察其中行星減速器的變化,發現部分行星輪內孔油脂量存量較少,潤滑油變黑,部分行星架上的銷軸外圓出現異常磨損,行星輪內孔出現環形劃痕和燒傷,部分輪齒出現撕裂等現象,如圖 2 所示。此行星減速器電機輸入轉速 38 000 r/min,正、反空載運行 5 min 后實測溫度 80~90 ℃,實測噪聲80~90 dB,超出目標值30%,不符合使用要求。

摩擦因素

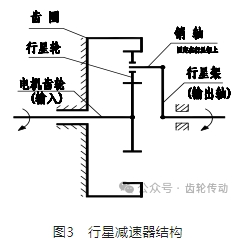

行星減速器結構如圖3 所示,此款醫用骨鉆選用電機38 000 r/min作為動力輸入,根據減速比可知行星輪轉速高達80 000 r/min,行星輪與銷軸之間相對轉速較高,根據F=(a+bv)e-cd,摩擦力F與運動速度v成正比,a、b、c、d為由摩擦材料和載荷大小決定的系數,此時摩擦系數對摩擦力的影響非常敏感。

潤滑條件

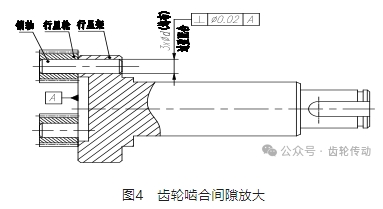

由于銷軸與行星輪內孔為小間隙配合,如圖4 所示,軸與孔配合間隙較小,為 0.01~0.02 mm,不易存油。當骨鉆高速運行并承受負載時,行星輪受力將潤滑油擠出,極易導致銷軸與行星輪內孔干摩擦。

行星輪M值

行星減速器裝配時,同一減速器中各行星輪 M 值需保持大小一致,保證同一減速器中各行星輪與齒圈、中心輪嚙合的松緊一致,否則行星減速器運行過程中將發生偏載,引起發熱和噪聲。

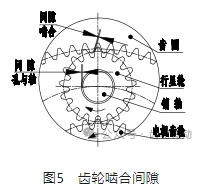

齒輪嚙合間隙

行星減速器不僅要保證運行平穩,同時還需保證傳動精度,齒輪嚙合間隙須保證在合適的范圍內,齒輪嚙合間隙如圖5所示。齒輪嚙合間隙過大,影響傳動的準確性,引起沖擊,加劇整個傳動系統的噪聲和振動沖擊;但齒輪嚙合間隙過小,齒面摩擦增大,發熱增加、噪聲增大。

二、解決路徑

優化措施

1)提高零件表面粗糙度及精度,內孔、外圓的接觸面粗糙度提高到Ra0.4。

2)提高銷軸尺寸、形狀精度,提高至IT6級。

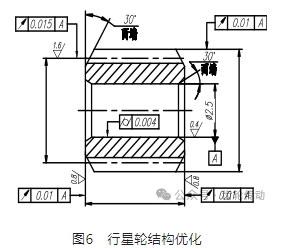

3)適當縮短行星輪內孔與銷軸配合長度,齒輪孔口45°倒角調整為30°,減少孔與軸摩擦面積,同時便于裝配,如圖6所示。

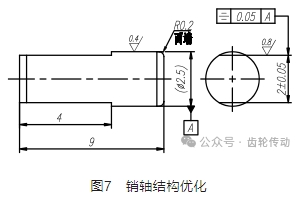

4)在銷軸與行星輪配合的圓柱面上加工雙扁,增加存油空間,如圖7所示。

參數調整

1)行星減速器裝配時,同一級行星輪使用同一組 M 值,通過行星輪 M 值測量分組保證各行星輪大小一致,提高減速器運行的平穩性。

2)提高與行星輪接觸面的位置精度,提高行星輪端面跳動、齒圈跳動、內孔圓度,減少高速旋轉行星輪的摩擦發熱。

3)適當調大齒輪嚙合間隙,減少齒面摩擦,提高傳動效率,從而減少發熱、降低噪聲。

三、試驗驗證

行星減速器試驗條件及要求

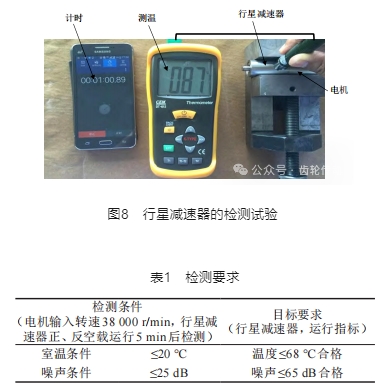

試驗條件:現對某款醫用電鉆用行星減速器進行試驗。試驗設備:兆信 KXN-3020D 直流穩壓電源(測試電壓為9.6 V)、CEM DT-612熱電偶測溫儀、 特安斯分貝儀噪音測試儀。檢測要求:正、反運行 5 min,開始檢測數據,檢測位置為減速器行星輪附件(溫升最高處),如圖8所示。該試驗中行星減速器的檢測要求如表1所示。

分組試驗

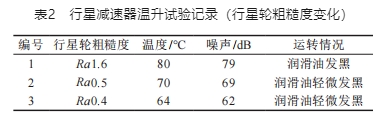

提高表面粗糙度:根據圖 6 優化行星輪結構,將銷軸外圓、行星輪內孔及端面粗糙度提高至 Ra0.4,齒輪孔口 45° 倒角調整為 30°,其他零件均不變(且均為尺寸與精度合格零件)。行星減速器空載運行 5 min 后開始檢測,試驗數據如表2所示。試驗表明:提高零件表面粗糙度可減小摩擦,行星輪端面的潤滑油發黑癥狀減輕,行星減速器的發熱降低。

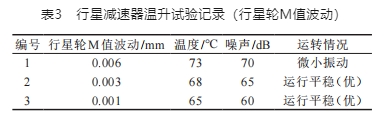

控制行星輪M值:行星減速器裝配前對行星輪 M 值進行分組,保 證同一減速器的各行星輪 M 值同組,其他零件均不變(且均為尺寸與精度合格零件),試驗數據如表3所示,噪聲、溫升均降低。試驗表明:保持行星輪 M 值一致性,可保證各齒輪嚙合松緊一致,減少偏載,使行星減速器運行平穩,避免各齒輪嚙合面的異常磨損,有效降低行星減速器的運行噪聲。

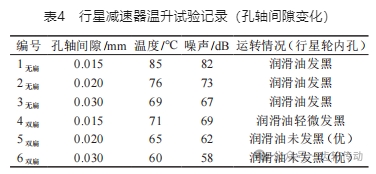

優化銷軸結構:根據圖 7 優化銷軸結構,在銷軸與行星輪內孔的配合面上加工雙扁,銷軸裝配時雙扁垂直于行星輪與中心輪的連心線,其他零件均不變(且均為尺寸與精度合格零件)。行星減速器空載運行 5 min 后進行檢測,試驗數據如表4所示。試驗表明:行星減速器選用優化后帶扁銷軸,拆機發現行星輪內孔、銷軸配合面潤滑油未變黑,表明銷軸增加雙扁可明顯改善孔-軸潤滑情況,降低減速器溫升。同時發現孔-軸間隙調整至 0.020~0.030 mm可明顯降低行星減速器溫度、噪聲。

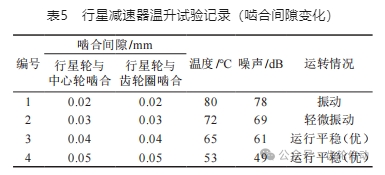

調整齒輪嚙合間隙:進一步驗證各齒輪嚙合間隙對骨鉆的溫升、噪聲的影響程度,通過調整行星輪 M 值大小調整各齒輪嚙合間隙。除行星輪M值,其他零件相同(選雙扁銷軸)且合格,行星減速器空載運行 5 min 后檢測,試驗數據如表5所示。試驗表明:齒輪嚙合間隙對行星減速器的噪聲、溫升影響明顯,適當調大齒輪嚙合間隙,將齒輪嚙合間隙調整至0.04~0.05 mm,齒面摩擦阻力減小,減速器運行效率提升,運行平穩,可以明顯降低減速器的噪聲、溫升。

通過以上 4 項措施,選用帶扁銷軸,提高零件表面粗糙度,控制行星輪 M 值,調整齒輪嚙合間隙,行星減速器的溫升和噪聲情況明顯改善,行星減速器發熱量降低到45~65 ℃,噪聲控制在40~62 dB,符合骨鉆的使用要求。

五、結論

通過對該型號醫用骨鉆行星減速器溫升和噪聲進行研究,發現影響行星減速器溫升、噪聲的主要因素依次為轉速、摩擦、潤滑、間隙、偏載。試驗表明:通過優化零件結構、調整間隙、降低偏載、提高精度等措施,可有效改善行星減速器運行過程中的溫升和噪聲問題。

參考文獻略.