一、叉車概述

叉車是指對(duì)成件托盤貨物進(jìn)行裝卸、堆垛和短距離運(yùn)輸作業(yè)的各種輪式搬運(yùn)車輛,國(guó)際標(biāo)準(zhǔn)化組織 ISO/TC 110 將其稱為工業(yè)車輛,常用于倉(cāng)儲(chǔ)大型物件的運(yùn)輸,通常使用燃油機(jī)或者電池驅(qū)動(dòng)。

叉車在企業(yè)的物流系統(tǒng)中扮演著非常重要的角色,是物料搬運(yùn)設(shè)備中的主力軍,廣泛應(yīng)用于車站、港口、機(jī)場(chǎng)、工廠、倉(cāng)庫(kù)等國(guó)民經(jīng)濟(jì)各部門,是機(jī)械化裝卸、堆垛和短距離運(yùn)輸?shù)母咝гO(shè)備。自行式叉車出現(xiàn)于 1917 年,我國(guó)從 20 世紀(jì) 50 年代初開始制造叉車。隨著我國(guó)經(jīng)濟(jì)的快速發(fā)展,大部分企業(yè)的物料搬運(yùn)已經(jīng)脫離了原始的人工搬運(yùn),取而代之的是以叉車為主的機(jī)械化搬運(yùn)。因此,近年來(lái),我國(guó)的叉車技術(shù)得到快速發(fā)展。

二、叉車變速器

叉車變速器概述與分類

叉車變速器將來(lái)自發(fā)動(dòng)機(jī)的動(dòng)力,通過(guò)機(jī)械或液力傳動(dòng)傳遞到驅(qū)動(dòng)橋上,其功用是改變發(fā)動(dòng)機(jī)的轉(zhuǎn)矩和轉(zhuǎn)速,并保持發(fā)動(dòng)機(jī)在最有利的工況范圍內(nèi)工作,以滿足車輛在各種工況下的行駛和牽引特性要求。

叉車變速器按動(dòng)力形式分為內(nèi)燃動(dòng)力傳動(dòng)、電力傳動(dòng);按發(fā)動(dòng)機(jī)形式,分為汽油動(dòng)力傳動(dòng)、柴油動(dòng)力傳動(dòng)、液化氣動(dòng)力傳動(dòng);按結(jié)構(gòu)形式分為機(jī)械傳動(dòng)、液力傳動(dòng)、靜壓傳動(dòng)。

變速器的功用

在內(nèi)燃機(jī)驅(qū)動(dòng)的車輛傳動(dòng)系統(tǒng)中,變速器的功用有以下 3 點(diǎn):

1)改變內(nèi)燃機(jī)至驅(qū)動(dòng)車輪之間的傳動(dòng)比,從而改變車輛的驅(qū)動(dòng)力和行駛速度以適應(yīng)各種行駛工況的需要;

2)使車輛能后退行駛;

3)切斷內(nèi)燃機(jī)至驅(qū)動(dòng)車輪的動(dòng)力傳遞,以便于內(nèi)燃機(jī)無(wú)載起動(dòng),便于車輛短暫停歇時(shí)使內(nèi)燃機(jī)不熄火而怠速運(yùn)轉(zhuǎn)。

對(duì)變速器的要求

叉車對(duì)變速器的性能具有以下要求:

1)應(yīng)具有適宜的擋數(shù)及合理傳動(dòng)比,使車輛具有良好的牽引性和經(jīng)濟(jì)性;

2)應(yīng)具有合理的后退擋數(shù)。對(duì)于叉車、單斗裝載機(jī)來(lái)說(shuō),由于后退的使用頻率幾乎與前進(jìn)相當(dāng),應(yīng)具有基本相同的前進(jìn)和后退擋數(shù);

3)換擋應(yīng)輕便,無(wú)沖擊,以減輕駕駛員的勞動(dòng)強(qiáng)度,提高勞動(dòng)生產(chǎn)率;

4)傳動(dòng)效率高,工作可靠,噪聲小,壽命長(zhǎng);

5)結(jié)構(gòu)和制造簡(jiǎn)單,質(zhì)量輕,軸向尺寸小,維修方便。

機(jī)械變速器組成及動(dòng)力傳遞路線

機(jī)械變速器主要由 1 根主動(dòng)軸、1 根輸出軸、1 根主軸及 1 根惰輪軸組成。每根軸上都有一種或幾種不同齒數(shù)的齒輪,齒輪通過(guò)主軸上的兩組嚙合套式的同步器,利用換擋手柄進(jìn)行換擋,由輸出軸通過(guò)低速齒輪和差速器及半軸,將發(fā)動(dòng)機(jī)的動(dòng)力傳遞到驅(qū)動(dòng)輪上。空擋位置時(shí),主動(dòng)軸的動(dòng)力通過(guò)常嚙合的輸入齒輪、雙聯(lián)齒輪傳遞到高速齒輪和低速齒輪上,但由于操作速度和換擋的方向,嚙合套處于空擋位置上,主軸輸出齒輪和輸出軸就不會(huì)轉(zhuǎn)動(dòng),所以動(dòng)力也不能輸出。動(dòng)力傳遞路線為:主動(dòng)軸—輸入齒輪—雙聯(lián)齒輪—高速或低速擋齒輪—同步器—主軸—同步器—倒擋齒輪或前進(jìn)擋齒輪—輸出齒輪—輸出軸,實(shí)現(xiàn)動(dòng)力輸出。

三、3 t 機(jī)械變速器箱體加工分析

立式車床 1 序

3 t 機(jī)械變速器箱體的加工過(guò)程包含以下 3 個(gè)關(guān)鍵工序。

(1)在立式車床上,利用專用夾具以毛坯底部的兩個(gè)孔(Φ105、Φ45)為基準(zhǔn)進(jìn)行定位,精確校正工件上端面 4 個(gè)軸承座安裝臺(tái)階的外圓部位圓心,確保上下圓心誤差控制在 1 mm 以內(nèi)。

(2)使用專用壓板在 125 mm 軸承孔位置進(jìn)行壓緊,若出現(xiàn)偏差,則通過(guò)側(cè)面調(diào)整螺栓進(jìn)行再次校正。完成這些裝夾校正工作后,進(jìn)入立車工序的加工階段。此階段首先利用端面外圓車刀對(duì)外圓 Φ338、Φ395 法蘭面進(jìn)行粗車加工,隨后反車加工 Φ395 法蘭面的反面。

(3)換外圓端面精車刀進(jìn)行精加工。待 Φ338 和 Φ395 的外圓及端面加工尺寸均符合要求后,拆卸工件,完成第一工序。

需要注意的是,立車工序的主要任務(wù)是在毛坯校正后(考慮鑄造變形)進(jìn)行法蘭面的粗加工,為后續(xù)工序的定位裝夾提供基準(zhǔn),因此,其加工質(zhì)量直接關(guān)聯(lián)到后續(xù)臥式加工的整體質(zhì)量。

臥式加工中心 2 序

臥式加工中心 2 序示意圖如圖 1 所示,該工序采用機(jī)械變速器專用高精度、高強(qiáng)度夾具,以立式車床工序加工后的 Φ338 外圓及法蘭面端面為定位基準(zhǔn),精確校正軸承座安裝平臺(tái)的高度,確保變速器加工過(guò)程中保持正確的裝夾狀態(tài),隨后,通過(guò)各位置壓板進(jìn)行壓緊。本工序涉及 54 處孔和 14 處平面的加工,共需使用 30 把加工刀具,整個(gè)加工過(guò)程耗時(shí) 42′22″。

臥式加工中心 3 序

臥式加工中心 3 序示意圖如圖 2 所示,此工序?yàn)闄C(jī)械變速器金屬加工的最終環(huán)節(jié)。采用專用的高精度夾具,確保產(chǎn)品各尺寸及形位公差滿足要求。利用兩處定位,即10 銷孔和上道工序加工的窗口平面,精確調(diào)整各夾具支撐點(diǎn),確保產(chǎn)品裝夾的強(qiáng)度和剛性。隨后,嚴(yán)格按照壓緊順序和力度要求,壓緊各處壓板,以控制壓緊力對(duì)產(chǎn)品變形的影響。完成裝夾后,再對(duì)剩余的 45 處孔和 8 處平面進(jìn)行加工,整個(gè)工序耗時(shí) 42′51″。

四、加工刀具設(shè)計(jì)

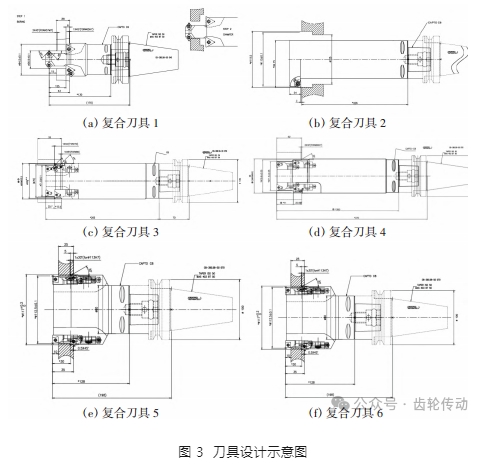

加工刀具的設(shè)計(jì)要求使用 BT50 刀柄、標(biāo)準(zhǔn)刀片,不能縮短刀具使用壽命,確保變速器箱體的加工質(zhì)量,不能使設(shè)備負(fù)載過(guò)大,不能降低設(shè)備穩(wěn)定性及使用壽命。根據(jù)以上要求設(shè)計(jì)了 6 把組合刀具,刀具設(shè)計(jì)如圖 3 所示。

在對(duì)加工刀具進(jìn)行組合設(shè)計(jì)后,進(jìn)行可行性分析,經(jīng)過(guò)討論和評(píng)估,最終選擇圖 3(a)~(f)這 6 把非標(biāo)組合刀具。通過(guò)與加工人員的溝通研討,初步預(yù)估,使用這 6 把組合刀具后,預(yù)計(jì)將提高變速器箱體加工時(shí)間為 19 min/件,單臺(tái)設(shè)備日產(chǎn)能預(yù)計(jì)提升約 18%。樣刀交付后,對(duì)其進(jìn)行了精度測(cè)試,結(jié)果顯示精度符合設(shè)計(jì)要求。通過(guò)優(yōu)化,將原臥式加工中心工序上所需的 67 把刀具減少至 56 把,共減少了 11 把刀具。這一改進(jìn)不僅提高了加工效率,還降低了成本。

經(jīng)過(guò)對(duì)刀具的試加工測(cè)試(見圖 4),刀具切削表現(xiàn)穩(wěn)定,機(jī)床主軸負(fù)載適中。產(chǎn)品加工質(zhì)量穩(wěn)定,換刀次數(shù)減少,加工效率得到得到有效提升。同時(shí),刀具數(shù)量的減少也降低了使用成本。

五、結(jié)論

本文研究了 3 t 內(nèi)燃叉車機(jī)械變速器箱體的加工過(guò)程,針對(duì)加工效率低,資源占用時(shí)間長(zhǎng)的問(wèn)題,提出刀具優(yōu)化組合與共用調(diào)整的策略。通過(guò)優(yōu)化,將多道工序中使用的粗精鏜刀及倒角锪孔刀具進(jìn)行了有效整合,設(shè)計(jì)了 6 把復(fù)合粗鏜刀,減少了刀具數(shù)量和換刀次數(shù)。最終,臥式加工中心的刀具數(shù)量從 67 把減少至 56 把,換刀次數(shù)相應(yīng)減少 11 次,加工效率提升了 20.95%,大大降低了刀具 使用成本。這一研究為內(nèi)燃叉車機(jī)械變速器箱體加工提供了有效的刀具優(yōu)化方案,有助于提升加工效率和降低加工成本。

參考文獻(xiàn)略.