航空發動機齒輪箱具有傳動鏈復雜、功率密度大、工況多變,以及對齒輪、軸承、密封等機械摩擦部件的潤滑冷卻要求高等特點。對于齒輪、軸承、花鍵而言,潤滑所需的滑油量占比很小,主要的滑油需求是用于帶走摩擦產生的熱量。由于航空發動機供油系統供油量限制,齒輪箱的潤滑冷卻系統需要做到在滿足冷卻條件的情況下,應使供給齒輪箱的供油量盡量小;同時,考慮制造成本和工藝難度等問題,齒輪箱冷卻噴嘴尺寸公差應盡量大。為了使滑油能準確噴射到軸承或齒輪嚙合處,滑油噴嘴除了應保證安裝正確,使滑油能噴到規定的部位外,還必須提供足夠滑油流量和噴射速度。由于齒輪箱部分噴嘴與需潤滑點距離較遠,對于潤滑點噴嘴精確控制有較高要求。

本文對噴嘴設計進行了介紹,著重對噴射點的精確控制技術進行了闡述,通過 CFD 仿真分析,為滑油噴嘴精確打靶設計提供理論支撐,并開展了噴嘴流量試驗以驗證噴嘴設計的合理性。

一、噴嘴初步設計

發熱量計算

航空齒輪箱中直齒輪的功率損失按 Anderson and Loewenthal 公式計算;錐齒輪的發熱量計算是將它轉換為具有中點齒形的當量圓柱齒輪來進行計算,保持中點線速,并以中點背錐距作為當量節圓直徑,求出當量齒數、當量傳動比,并建立公式。軸承發熱量的計算方法根據 DN(軸徑×轉速)值不同而不同,DN 值高于1.2×106 屬于高DN 值,DN 值低于1.2×106 屬于低 DN 值。根據公式計算最大轉速狀態下的齒輪箱中齒輪和軸承的功率損失,即發熱量Q。

滑油需求量估算

已知軸承、密封件、花鍵和齒輪等零部件發熱量,再確定滑油通過后的溫升,即可計算上述零部件所需的滑油流量,如下式:

W =60×106 Q/(cpρΔt). (1)

其中:W 為滑油流量,L/min;Q 為齒輪箱發熱量,kW;cp 為滑油定壓比熱容,J/(kg·℃);ρ為滑油密度,kg/ m3;Δt為溫升,一般取30 ℃~50 ℃。

流量分配

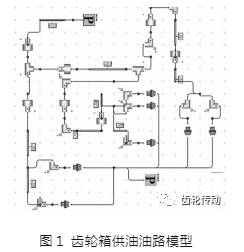

齒輪箱的流量分配實際就是為了保證供給各潤滑點所需的流量,通常是由供油壓力及噴嘴來確定的。通過 Flowmasterer軟件進行齒輪箱油路仿真分析,確定油路和噴嘴的滑油壓差、流量流速參數以指導供油油路及噴嘴的結構設計。某型齒輪箱油路仿真模型如 圖1所示。對于一定的供油量,噴嘴孔徑越小,則噴嘴 前的供油壓力越高;反之,噴嘴孔徑越大,則噴嘴前的供油壓力越低。

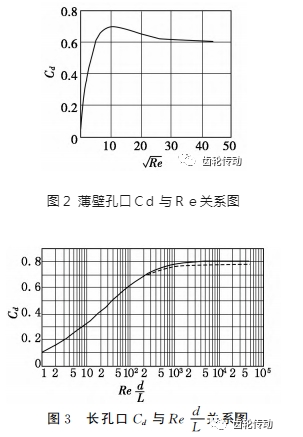

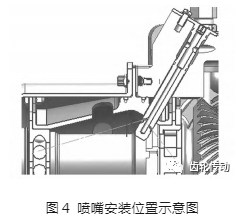

每個潤滑點的滑油需求可通過設計合適大小和長徑比的噴孔來滿足。噴嘴出口的滑油壓力全部轉化為動能,但流過噴嘴和節流器的實際流量往往比理論流量小,因此計算滑油需求量時,必須考慮流量系數。對于薄壁孔口,流量系數Cd 值隨雷諾數Re增大而增大,紊流條件下,Re>250時,Cd 為0.6~0.61不變;Re< 250時,Cd 值變化如圖2所示。對于長孔口,在紊流光滑管的情況下Cd 的變化如圖3所示。圖3中,L 為噴嘴孔長度,mm。

噴孔的流量G(L/min)為:

其中:d為孔口直徑,mm;Δp為孔口前后壓差,MPa。

噴嘴孔設計

噴嘴的噴孔直徑和長徑比對噴射出的滑油流量、流速和流向影響最大。為保證噴出的滑油有合適的圓柱段,通常噴嘴孔的長徑比應大于3。潤滑可分為噴射潤滑、飛濺潤滑和油霧潤滑等多種,根據使用環境的不同可采用不同的潤滑方式,本文對精度要求高的噴射潤滑進行了研究。

二、噴嘴精確控制計算分析

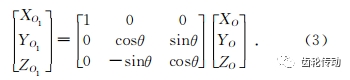

對于三維空間安裝的噴嘴,噴嘴孔的潤滑目標往往較難計算,尤其考慮了加工誤差、尺寸鏈以及噴嘴公差后,就更難精確地計算出噴孔的有效打靶范圍。本文利用三維坐標轉換方法,結合 MATLAB 軟件進行了分析,計算出精確的噴孔噴射范圍。圖4為本文使用的案例模型。

計算方法

坐標旋轉:空間坐標系的旋轉關系與各坐標軸的旋轉順序有關,假設兩個空間坐標系 O-XYZ 和O1-X1Y1Z1 之間只存在一個坐標軸的旋轉,若坐標系O-XYZ 繞自身的 X 軸逆時針θ角之后與坐標系O1-X1Y1Z1 重合,則空間中一點 A 在兩坐標系中的坐標存在以下關系:

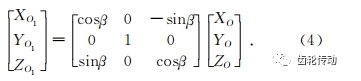

同理若坐標系 O-XYZ 繞自身的 Y 軸逆時針旋轉β角之后與坐標系O1-X1Y1Z1 重合,則 A 點坐標關系如下:

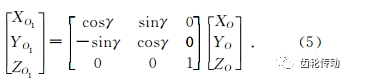

若坐標系 O-XYZ 繞 Z 軸逆時針旋轉γ 角之后與坐標系O1-X1Y1Z1重合,則 A 點坐標關系如下:

對于旋轉角度,從坐標軸的正向看,逆時針旋轉取正值,順時針旋轉取負值。

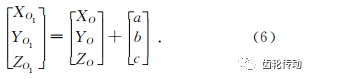

坐標平移:坐標系 O-XYZ 沿自身X 軸、Y 軸 和Z 軸平移a、b和c長度后與坐標系O1-X1Y1Z1 重合,則空間中一點A 在兩坐標系中的坐標存在以下關系:

沿坐標軸正方向移動取負值,沿坐標軸負方向移動取正值。

計算過程

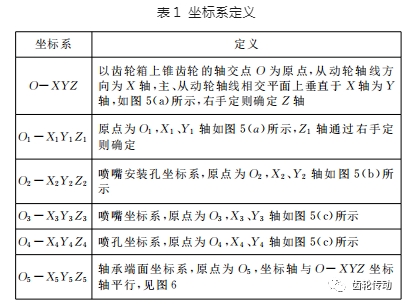

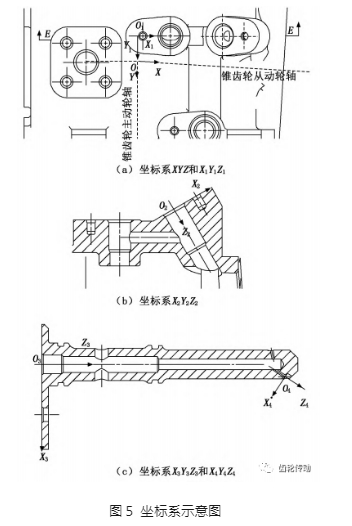

坐標系定義:表1和圖5、圖6給出了坐標系的符號及定義。

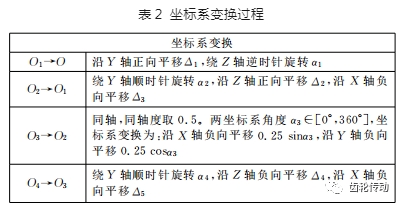

坐標系變換: O1、O2、O3 和O4 坐標系變換如表2所示。

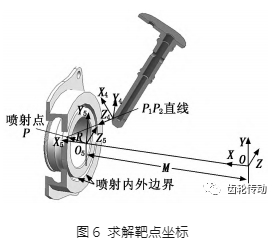

潤滑噴射點范圍求解:設噴嘴噴射點為P,如圖6所示。

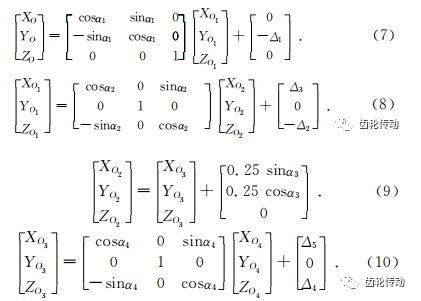

O、O1、O2、O3 和O4 坐標系間的轉換公式如下:

P1P2 直線 與 O4 -X4Y4Z4 的 Z 軸重合,因此取 O4 -X4Y4Z4 下兩點:

通過式(7)~ 式(10)將 P1O4 和 P2O4 坐標轉化為 P1O和P2O,并列出P1P2 在O-XYZ 的直線方程。空間直線方程求解公式為:

軸承端面方程為:

其中:M 為軸承端面到O 點距離,mm。

聯立P1P2 在O-XYZ 的直線方程和方程(12),可求出直線 P1P2 與軸承端面交點 P 的坐標,進而獲得P點落在軸承端面上的半徑![]() 見圖6。

見圖6。

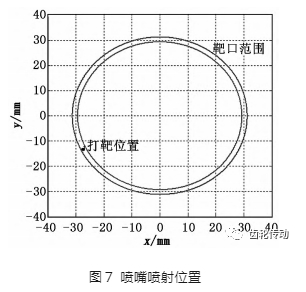

結果分析:在潤滑噴射點范圍求解推導基礎上,假設滑油在噴出噴嘴后不發散,考慮噴嘴孔徑和公差:以噴孔直徑![]() 為例,利用 MATLAB 編程精確計算出噴嘴噴射的位置,如圖7所示。

為例,利用 MATLAB 編程精確計算出噴嘴噴射的位置,如圖7所示。

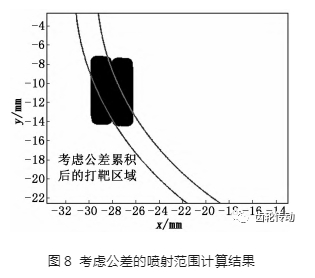

考慮各個尺寸的公差累積后,黑色部位為噴嘴噴射區域,如圖8所示。噴射點落在兩個圓弧內為靶板合格區域,在圓弧外為靶板不合格區域。通過分析可知:需選擇合適的噴孔公差范圍,并根據潤滑點需求設定合理的噴射范圍。

三、CFD仿真分析

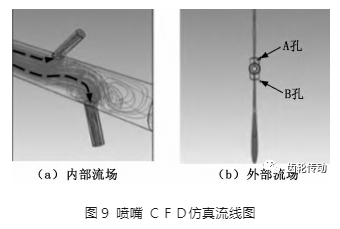

完成噴嘴初步設計和噴射點計算后,應進行 CFD 分析,以獲得噴嘴結構的內部流場和外部流場。內部流場可以識別流阻損失的主要區域,為內部流道改進提供依據;外部流場可以確定滑油流量、流速、流向和噴孔噴射出的發散度。噴嘴 CFD 分析結果如圖9所示,可看到噴嘴內部以及噴出后的滑油流線。由流線判斷,A 孔上游來流均勻對中,噴孔內形成雙向旋流(二次流),噴油輕微發散;B 孔上游來流對中,噴孔內形成雙向旋流(二次流),噴油輕微發散,但流向符合需求。

四、試驗驗證

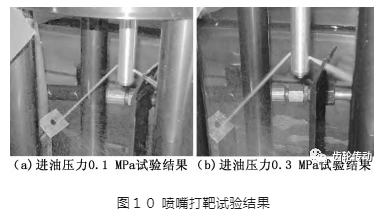

通過三維坐標轉換計算出精確的噴嘴噴射區域,再經 CFD仿真確定噴孔設計不會有大的發散,完成噴嘴設計后生產了6件相同的噴嘴試驗件進行流量流向打靶試驗。設供油溫度為80℃,在進油壓力0.1MPa 狀態下噴孔噴出的滑油不會發生散射,靶前靶后流量一致;在進油壓力0.3 MPa狀態下噴孔噴出的滑油發生了輕微的散射,與 CFD 仿真結果接近,靶后流量可滿足噴射點滑油需求量,見圖10。通過試驗可知,噴嘴滿足設計的流量、流向要求,噴射點位置準確,驗證了三維坐標轉換計算和 CFD仿真的精確性。

五、結論

為了得到最優的噴嘴孔公差,降低制造難度、有效控制生產成本和控制噴嘴流量,盡量精確優化滑油系統供給量,本文利用三維坐標轉換方法,結合 MATLAB軟件進行了分析,計算出精確的噴孔噴射范圍,設計出符合要求的航空齒輪箱潤滑噴嘴,避免了傳統噴嘴設計時僅考慮噴嘴孔理論尺寸造成因為公差不合適噴嘴噴射區域不滿足使用要求的情況。

為了驗證噴嘴結構是否滿足設計要求,本文進行了 CFD 流體仿真,噴嘴入口給定滑油壓力值,噴孔出口給定環境壓力值,其余給定無滑移壁面,設置噴嘴孔噴射目標。噴嘴流量、流向(過靶率)、流速同時滿足設計要求即認為性能合格。

本文通過齒輪箱發熱量和滑油需求量計算、油路和噴嘴設計、潤滑噴嘴精確控制分析計算等,最終制造出的噴嘴試驗件在流量流向試驗中滿足設計要求,為后續航空發動機齒輪箱冷卻潤滑噴嘴設計奠定了基礎。

參考文獻略.