永磁同步電機作為由永磁材料構成的高效電機,該設備占據著電機伺服系統執行元件的主導地位,憑借動態性能好和高驅動性等優勢,不斷提升航空航天、電動汽車和醫療器械等的安全化、智能化、高效化水平,且對行業轉型升級也具有一定的促進作用。直接轉矩控制是永磁同步電機的主要控制手段,產生的效用影響著整個伺服系統的性能。為賦予電機更高的工程實踐價值、進一步提升我國工業自動化水平,相關人員對此展開了深入探索。劉國海等提出了基于新型開關表控制技術的五相永磁同步電機容錯直接轉矩控制方法;杜承東等提出了基于模型預測控制技術的永磁同步電機直接轉矩控制方法,且上述2種方法均取得了較好的研究成效。

在汽車和工程機械等制造行業中,齒輪是應用最廣泛的傳動元件。傳動裝置數量大幅上升,齒輪需求量與質量要求日漸升高,呈數控化、高效化、功能復合化的加工機床日益普及,高精度與強柔性的齒輪加工要求,對機床以往的伺服控制系統發起了新挑戰的同時,也帶來了新機遇。故設計出適用于齒輪加工機床的永磁同步電機及直接轉矩控制方法,以確保機床運行狀態穩定,滿足高標準的加工需求。

一、適用于齒輪加工機床的永磁同步直線電機設計

永磁同步直線電機

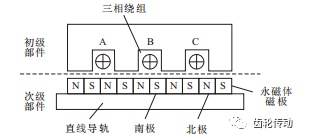

根據齒輪加工機床傳動裝置的特點,改變通用型永磁同步電機的圓周結構為直線形式,兼顧永磁電機與直線電機的優勢與特點,使設備更能滿足齒輪加工機床的高精密需求。將電機定子替換成含有電機本體、繞組和編碼器等組件的初級部件,將電機轉子替換成含有永磁體、磁柵尺和導軌等組件的次級部件,賦予電機更大的驅動力、更優越的控制性能與發電制動功能,提高設備對齒輪加工機床的適用性。設計的永磁同步直線電機結構如圖1所示。

圖1 適用于齒輪加工機床的永磁同步電機結構

采用 WHB 50 硅鋼片、HP265 一類鋼和 TS 250鑄鋁材料,設計電機動子、定子軛部及永磁體。該永磁體能形成勵磁磁場,無須額外添加電源勵磁,使電機結構更簡易。三相正弦電流進入初級部件中的繞組結構后,隨運轉時間作出規律性變化,使設備內部生成的行波磁場依據三相順序呈直線運動,在永磁體磁場作用下,生成令行波磁場沿三相順序作逆向直線運動的電磁推力。

永磁同步直線電機子系統

電機的電氣與機械子系統直接影響直接轉矩控制的效果與性能,故深入研究永磁同步直線電機的2個子系統,為后續控制方法的構建提供理論依據。

a.電氣子系統:該部件用于描述電機的電流動態響應能力。基于電機強耦合的復雜非線性特征,在不考慮磁路飽和、渦流與磁滯損耗的情況下,假設繞組相電阻為 R,A、B、C 各相上的電壓、電流和磁鏈分量分別為 ua、ub、uc、ia、ib、ic、la、lb、lc。利用下列方程組解得電機在自然坐標系中的三相定子電壓為

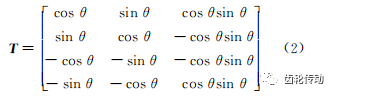

融合 Clark 變換與 Park 變換2種策略,將電氣數學模型的自然坐標系轉換為同步旋轉坐標系,通過降階、解耦處理永磁同步直線電機,減少控制變量,提高控制效率。假設轉換坐標系時的旋轉角度為θ,則通過下列矩陣式實現坐標變換,即

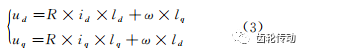

結合式(1),得到基于同步旋轉坐標系的定子電壓為

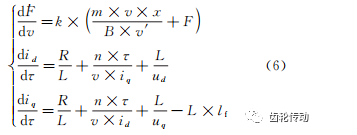

id、ud、ld 為同一坐標系 d 軸的電流、電壓與磁鏈分量;iq、uq、lq 為 q 軸的對應指標;ω 為角速度。

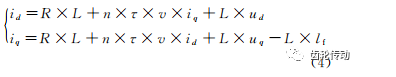

假設電機運行速度為 v,極對數為 n,極距為 τ,則定子電流界定式為

lf 為永磁體磁鏈。

b.機械子系統:該部件用于描述電機的位置、速度和加速度等物理變化,是直接轉矩控制的主要目標。根據電機質量 m 與加速度 v',結合粘滯摩擦系數 B、電磁推力系數 k 及綜合擾動力F,推導出機械子系統的電磁推力計算公式為

微分處理式(4)和式(5),結合線性位移x,建立永磁同步直線電機整體數學模型為

二、適用于永磁同步直線電機的直接轉矩控制

為滿足機床電機的自動化控制需求,根據永磁同步直線電機結構與子系統情況,通過轉矩估計、磁鏈估計和模糊自適應控制等階段,實現直接轉矩控制的自動化控制。各步驟具體實現方法描述如下所述。

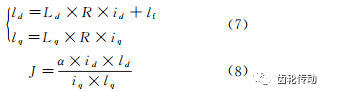

a.磁鏈與轉矩估計:磁鏈與轉矩是決定直接轉矩控制效果的關鍵指標。基于同步旋轉坐標系的磁鏈估計式與轉矩估計式為:

α 為估算因子。

b.電壓信號獲取:已知橋臂三相對應開閉狀態 Sa、Sb、Sc 與直流電壓Udc,解得輸出電壓矢量Us 為

c.電壓矢量選定:輸出的電壓矢量發生變化時,磁鏈的運動方向也發生改變,運動速度與矢量幅值密切相關。為取得理想的磁鏈軌跡,將式(10)作為電壓矢量的選定條件,確保磁鏈與轉速同時得到有效控制,即

ΔUs 為輸出電壓矢量幅值;Δlf 為磁鏈幅值;l'f 為已知磁鏈分量。

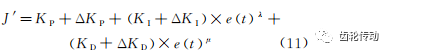

d.模糊自適應控制:為加強直接轉矩控制的自動控制魯棒性,融合模糊自適應控制技術與分數階控制理論。已知模糊自適應控制 PID 的比例系數KP、積分系數KI、微分系數KD,各參數變量分別是 ΔKP、ΔKI、ΔKD,則基于模糊自適應分數階的轉矩表達式為

λ、μ 分別為由 if then 模糊規則得到的積分系數與微分系數的分數階因子;e(t) λ 、e(t)μ 分別為基于不同因子的實際轉速與給定轉速差值,變量由模糊化處理獲得。

將 λ 作為全局變量,通過階次周期性的調整,實時更改模糊自適應控制參數,實現齒輪加工機床用永磁同步電機直接轉矩自動化控制。并利用加權平均算法,準確獲取模糊輸出,提高控制精準性。

三、實驗測試與分析

實驗環境搭建

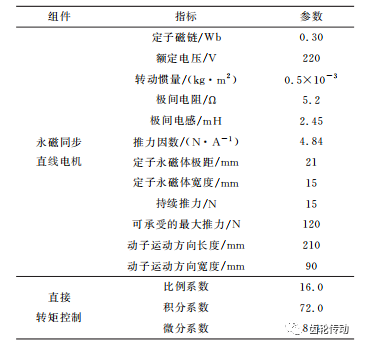

選取七軸五聯動數控弧齒錐齒輪磨齒機作為實驗對象,根據該齒輪加工機床的實際情況,設置電機參數,利用臨界比例度法獲取直接轉矩控制的最優參數,如表1所示。

表1 相關技術參數

搭建出用于檢驗控制方法有效性與可行性的實驗環境,選取基于新型開關表的控制方法和基于模型預測的控制方法作對比,探究本文方法的性能。

永磁同步直線電機的適用性分析

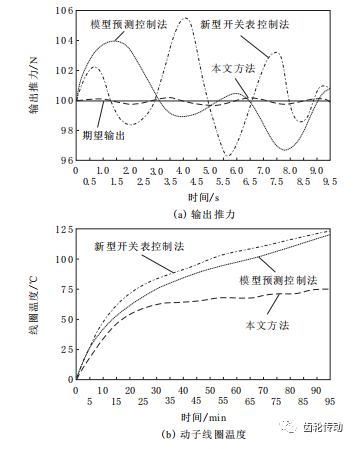

為驗證本文設計的永磁同步直線電機在齒輪加工機床上具有良好的可行性,將3種方法設計的電機均應用于目標機床上,從電機輸出推力波動幅度與動子線圈散熱情況展開性能對比,所得實驗結果如圖2所示。

圖2 不同電機的性能

由圖2可以看出,本文設計的永磁同步直線電機在驅動機床運轉時,能夠在可承受輸出推力下,始終保持著最小的波動幅度與最低的線圈溫度,穩定性與散熱性表現優越。

直接轉矩控制性能分析

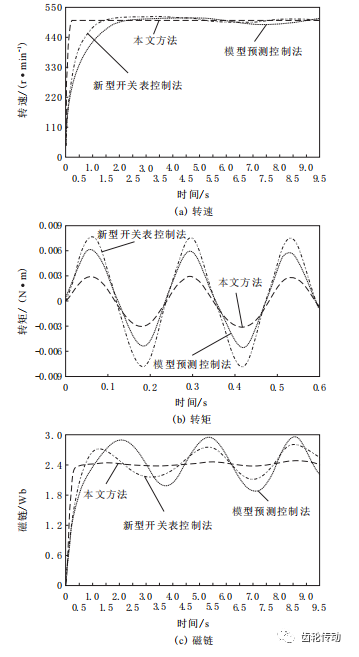

本節研究不同負載、不同轉速對定子轉速、轉矩、磁鏈的影響,檢驗控制方法性能。當空負載的轉速是500r/min時,各指標曲線如圖3所示。

圖3 空負載狀態下電機直接轉矩控制效果

由圖3可以看出:不存在負載時,2個對比方法分別經過1.4 s、2.9 s,才達到目標轉速,并伴隨小幅度波動,轉矩與磁鏈波動幅度較大;而本文方法僅用 0.3 s就將轉速從0增加至500r/min,且達到目標轉速后一直處于平穩狀態,轉矩與磁鏈波動幅度較小,最高值為 0.003 N·m、2.41 Wb,展示出較好的直接轉矩控制效果。

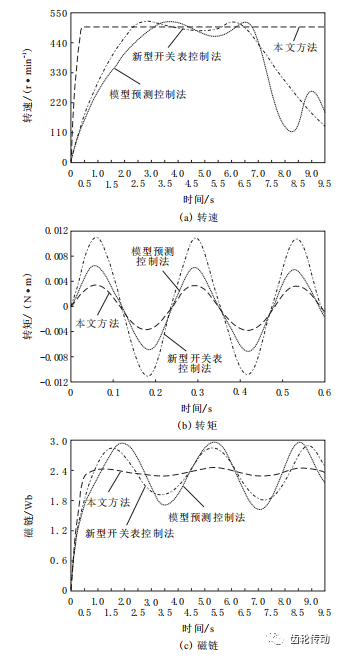

當負載轉矩是 3.000 N·m,轉速是500r/min時,各指標曲線如圖4所示。

圖4 負載狀態下電機直接轉矩控制效果

由圖4可以看出:3種方法的響應時間均略有延長;對比方法的轉速、轉矩與磁鏈波動幅度均較空負載狀態更劇烈,轉速、轉矩和磁鏈的波動較明顯,容易導致電機發生故障,加工機床停止工作;而本文方法的3項指標雖波動幅度有所增加,但增幅較小,始終令電機工作參數位于有效范圍內,未影響到加工機床的正常運行。

綜上所述,本文根據永磁同步直線電機子系統的電流動態響應能力與電機物理變化,通過轉矩估計、磁鏈估計、電壓逆變、電壓矢量選定和模糊自適應控制等階段,使直接轉矩控制方法無論在何種負載狀態下,都能夠憑借良好的自動控制性能,快速對轉速作出響應,令轉矩波動足夠穩定,確保電機運轉正常。

四、結束語

隨著各項創新型技術的不斷升級,各行各業對齒輪的精密性要求越來越高,故本文從齒輪加工機床的伺服控制系統入手,設計出用于齒輪加工機床的永磁同步電機,并提出對應的直接轉矩控制方法,以使電機與機床發揮出最好的工作狀態。實驗結果表明,本文方法控制下,可在0.3s內迅速增加轉速,且轉矩與磁鏈波動幅度較小,控制性能較穩定。

參考文獻略.