在現(xiàn)代化制造的今天,工業(yè)需要快速有效的大規(guī)模生產(chǎn)解決方案,自動生產(chǎn)線機床的設(shè)計和裝備應(yīng)運而生。自動生產(chǎn)線是由多個工作站組成的,裝備了多種用于不同加工操作的刀具,如車削、鉆孔、銑削和鏜孔。每個工作站可能有好幾個配備有切削刀具的主軸,用于加工一個工件的不同表面,這意味著幾十把刀具可同時進行作業(yè)。

自動生產(chǎn)線上的機床是強固耐造的,只能用于生產(chǎn)特定的項目。隨著對更高量產(chǎn)零件的需求不斷增長,自動生產(chǎn)線機床已被廣泛采用,尤其是當(dāng)需要將棒材加工成小型圓柱形零件時。這一現(xiàn)象促使這些機床非常受市場歡迎。自動生產(chǎn)線的概念旨在通過應(yīng)用最快和最經(jīng)濟的方法來激發(fā)生產(chǎn)。能否實現(xiàn)高性能生產(chǎn)在很大程度上取決于刀具是否高效,而找到一把最理想的刀具是一項需要機床制造商、刀具制造商和機床用戶之間協(xié)同合作的任務(wù)。這一協(xié)作鏈的各個環(huán)節(jié)與最終的加工效果有直接的關(guān)系——合作越緊密,所選擇的刀具就越高效。與領(lǐng)先的機床制造商(MTB)的持續(xù)合作和溝通,為伊斯卡提供了基礎(chǔ)的專業(yè)知識和經(jīng)驗,以改進自動生產(chǎn)線機床的刀具及其夾具的開發(fā)。

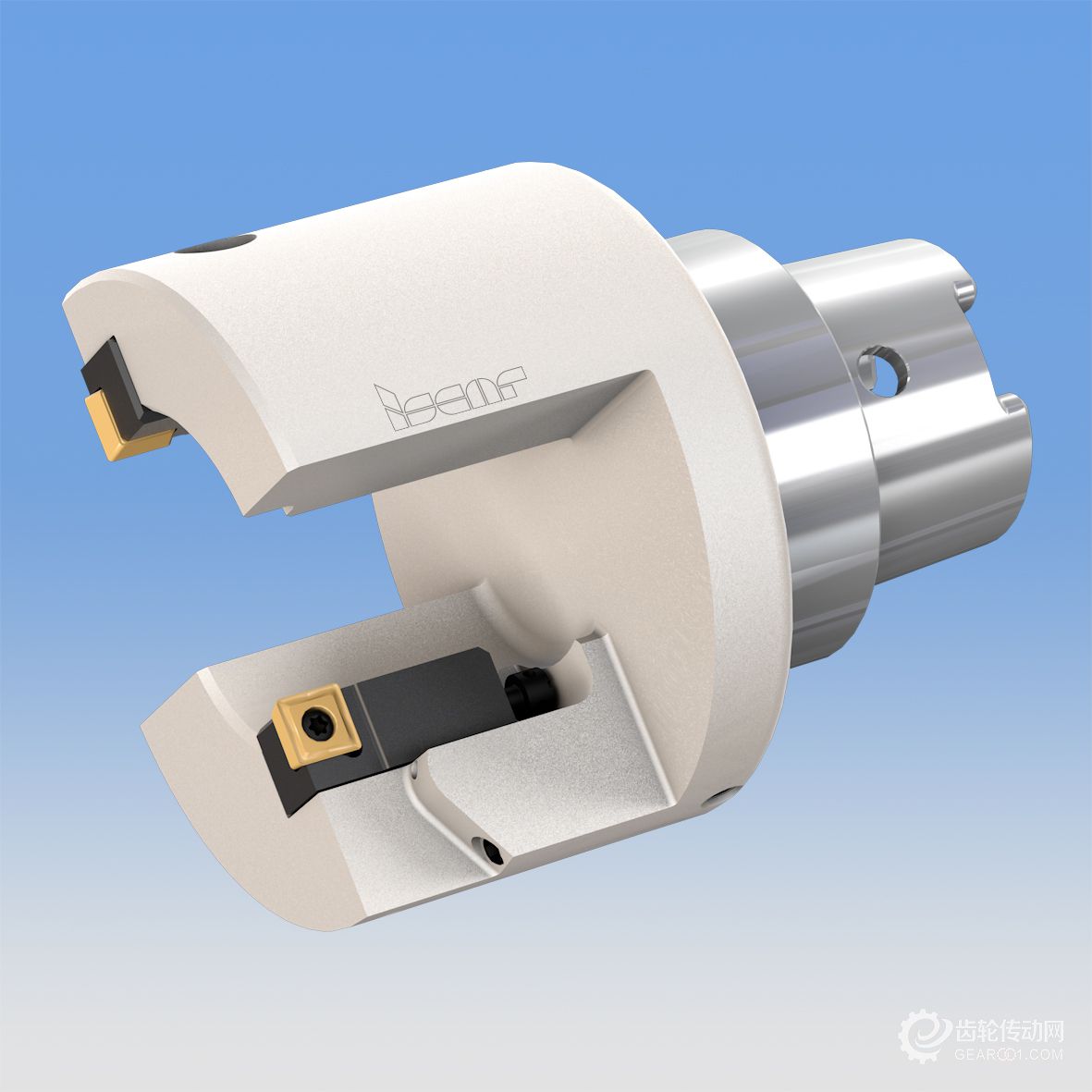

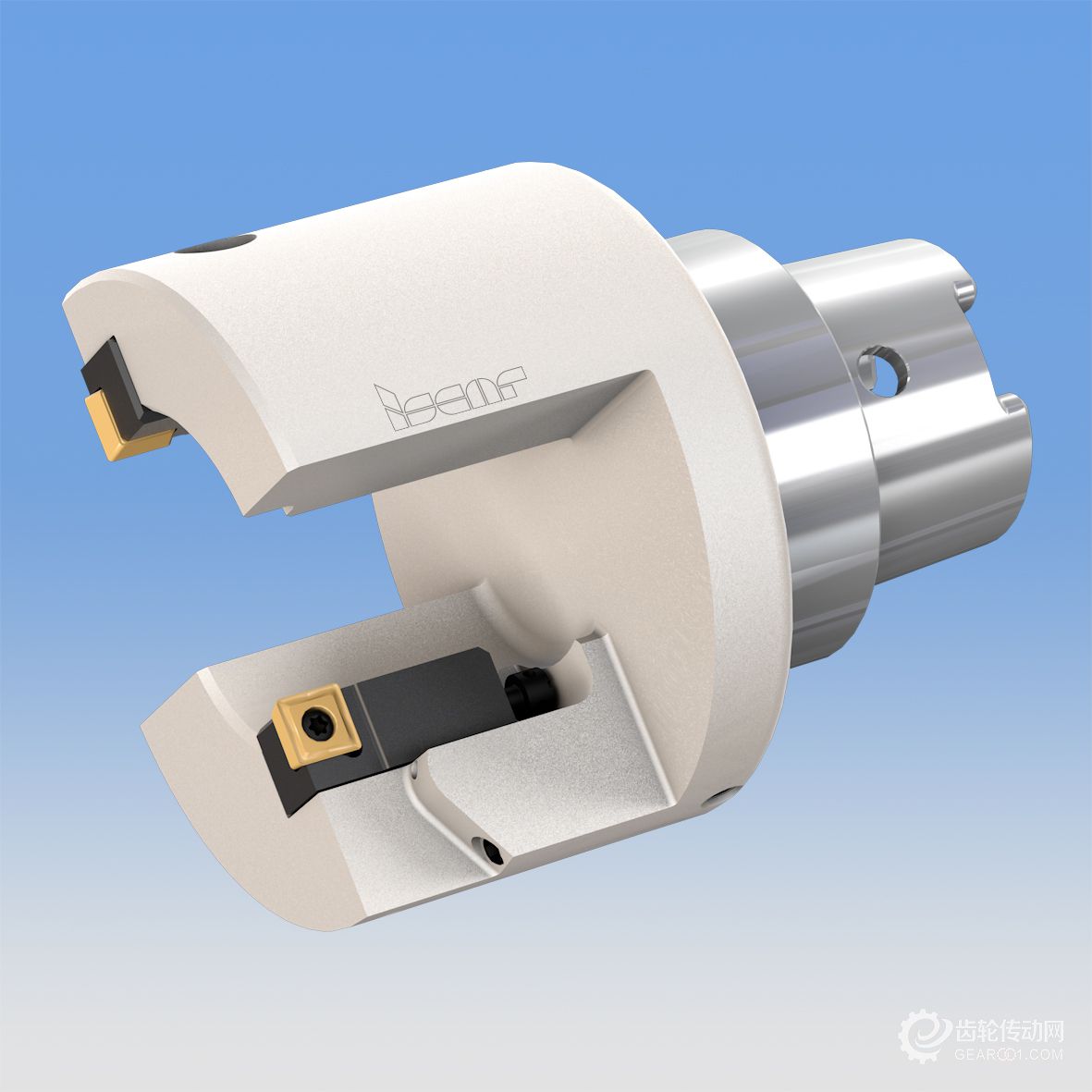

圖1 可調(diào)式套料刀

伊斯卡的MTB專家認為,成功取決于正確的刀具設(shè)計。由于加工過程的復(fù)雜性,大多數(shù)刀具都是特別定制的,而且非常復(fù)雜,周期非常緊。組合刀具可以保證精確的加工周期,針對一個給定的加工工藝可減少所需工位的數(shù)量。通常這些刀具組合在一起進行多種類型的加工,如鉆孔、鏜孔、锪孔、倒角、直頭沉孔等等。這些刀具通常都有調(diào)節(jié)機構(gòu)。組合刀具必須具備多個加工區(qū)域的全方位排屑功能。這是對刀具設(shè)計的一個關(guān)鍵要求。

用于鉆孔、套料和倒角加工的組合刀具通常可以同時加工內(nèi)外表面。在這里,當(dāng)需要同時加工多個表面時,整體設(shè)計必須確保高剛性以避免引起特定形狀刀具的振動,特別是那些具有復(fù)雜形狀的刀具。

圖2 組合刀具-鉆削、倒角及加工孔口平面

鉆孔和內(nèi)槽加工刀具的組合省去了額外工位的需要,節(jié)省了總成本、縮短了加工周期。為這些組合提供操作中的刀具防撞設(shè)計,并確保工件內(nèi)部排屑順暢是至關(guān)重要的。

例如,帶有倒角和反倒角的插銑加工,通常使用長懸伸刀具按順序進行加工。因此,設(shè)計要求加強剛性和減振能力。

為自動生產(chǎn)線選擇最適宜的刀具及其刀柄通常需要特定的刀具尺寸,由工作站的參數(shù)、行程限制和可靠的排屑來確保不停機的生產(chǎn)循環(huán)。刀具制造商與機床制造商之間的必要合作以驗證和確認規(guī)劃的工藝和進行正確的刀具選擇,無論是從初始設(shè)計到量產(chǎn)階段,還是生產(chǎn)后的優(yōu)化。

緊公差可以通過特殊定制的一體式刀具來實現(xiàn),這些刀具具有不同的接口,如CAMFIX或HSK。帶有調(diào)節(jié)機構(gòu)的刀具設(shè)計既可確保公差精度,也可保證刀具和工藝的穩(wěn)定性和剛性。

圖3 可調(diào)式組合刀具

配備了伊斯卡FTB、XNUW和PENTA刀片的旋轉(zhuǎn)和非旋轉(zhuǎn)成形刀具,可實現(xiàn)一次進刀加工出復(fù)雜形狀,縮短了加工周期。

加工中心上的車削作業(yè),如外圓套車、鏜孔和反向鏜孔一般都是通過垂直于主軸中心線的直線軸加工來完成。這種類型的加工通常被稱為“ U軸”加工,即將刃具安裝在具有復(fù)雜運動系統(tǒng)和配重裝置的特殊刀體上。這些刀具要么安裝在模塊上,要么直接安裝在主軸頭上。

整體式和模塊化刀具都可采用CAMFIX、HSK、VDI或其他類型接口,同樣也適用于根據(jù)客戶要求開發(fā)的定制刀具。

大批量生產(chǎn)制造商,主要來自汽車、油氣行業(yè)、醫(yī)療行業(yè)以及生產(chǎn)微小型零件的細分領(lǐng)域,是自動生產(chǎn)線的主要用戶。伊斯卡團隊通過與這些客戶長期且富有成果的合作,在設(shè)計、研發(fā)和實施執(zhí)行中已逐步實現(xiàn)了高效可靠的刀具解決方案。這種客戶和機床制造商之間建設(shè)性的戰(zhàn)略合作伙伴關(guān)系模式,尤其適用于為自動生產(chǎn)線布局刀具時,在這兒生產(chǎn)率和零件成本之間達成平衡非常重要。

自動生產(chǎn)線上的機床是強固耐造的,只能用于生產(chǎn)特定的項目。隨著對更高量產(chǎn)零件的需求不斷增長,自動生產(chǎn)線機床已被廣泛采用,尤其是當(dāng)需要將棒材加工成小型圓柱形零件時。這一現(xiàn)象促使這些機床非常受市場歡迎。自動生產(chǎn)線的概念旨在通過應(yīng)用最快和最經(jīng)濟的方法來激發(fā)生產(chǎn)。能否實現(xiàn)高性能生產(chǎn)在很大程度上取決于刀具是否高效,而找到一把最理想的刀具是一項需要機床制造商、刀具制造商和機床用戶之間協(xié)同合作的任務(wù)。這一協(xié)作鏈的各個環(huán)節(jié)與最終的加工效果有直接的關(guān)系——合作越緊密,所選擇的刀具就越高效。與領(lǐng)先的機床制造商(MTB)的持續(xù)合作和溝通,為伊斯卡提供了基礎(chǔ)的專業(yè)知識和經(jīng)驗,以改進自動生產(chǎn)線機床的刀具及其夾具的開發(fā)。

圖1 可調(diào)式套料刀

伊斯卡的MTB專家認為,成功取決于正確的刀具設(shè)計。由于加工過程的復(fù)雜性,大多數(shù)刀具都是特別定制的,而且非常復(fù)雜,周期非常緊。組合刀具可以保證精確的加工周期,針對一個給定的加工工藝可減少所需工位的數(shù)量。通常這些刀具組合在一起進行多種類型的加工,如鉆孔、鏜孔、锪孔、倒角、直頭沉孔等等。這些刀具通常都有調(diào)節(jié)機構(gòu)。組合刀具必須具備多個加工區(qū)域的全方位排屑功能。這是對刀具設(shè)計的一個關(guān)鍵要求。

用于鉆孔、套料和倒角加工的組合刀具通常可以同時加工內(nèi)外表面。在這里,當(dāng)需要同時加工多個表面時,整體設(shè)計必須確保高剛性以避免引起特定形狀刀具的振動,特別是那些具有復(fù)雜形狀的刀具。

圖2 組合刀具-鉆削、倒角及加工孔口平面

鉆孔和內(nèi)槽加工刀具的組合省去了額外工位的需要,節(jié)省了總成本、縮短了加工周期。為這些組合提供操作中的刀具防撞設(shè)計,并確保工件內(nèi)部排屑順暢是至關(guān)重要的。

例如,帶有倒角和反倒角的插銑加工,通常使用長懸伸刀具按順序進行加工。因此,設(shè)計要求加強剛性和減振能力。

為自動生產(chǎn)線選擇最適宜的刀具及其刀柄通常需要特定的刀具尺寸,由工作站的參數(shù)、行程限制和可靠的排屑來確保不停機的生產(chǎn)循環(huán)。刀具制造商與機床制造商之間的必要合作以驗證和確認規(guī)劃的工藝和進行正確的刀具選擇,無論是從初始設(shè)計到量產(chǎn)階段,還是生產(chǎn)后的優(yōu)化。

緊公差可以通過特殊定制的一體式刀具來實現(xiàn),這些刀具具有不同的接口,如CAMFIX或HSK。帶有調(diào)節(jié)機構(gòu)的刀具設(shè)計既可確保公差精度,也可保證刀具和工藝的穩(wěn)定性和剛性。

圖3 可調(diào)式組合刀具

配備了伊斯卡FTB、XNUW和PENTA刀片的旋轉(zhuǎn)和非旋轉(zhuǎn)成形刀具,可實現(xiàn)一次進刀加工出復(fù)雜形狀,縮短了加工周期。

加工中心上的車削作業(yè),如外圓套車、鏜孔和反向鏜孔一般都是通過垂直于主軸中心線的直線軸加工來完成。這種類型的加工通常被稱為“ U軸”加工,即將刃具安裝在具有復(fù)雜運動系統(tǒng)和配重裝置的特殊刀體上。這些刀具要么安裝在模塊上,要么直接安裝在主軸頭上。

整體式和模塊化刀具都可采用CAMFIX、HSK、VDI或其他類型接口,同樣也適用于根據(jù)客戶要求開發(fā)的定制刀具。

大批量生產(chǎn)制造商,主要來自汽車、油氣行業(yè)、醫(yī)療行業(yè)以及生產(chǎn)微小型零件的細分領(lǐng)域,是自動生產(chǎn)線的主要用戶。伊斯卡團隊通過與這些客戶長期且富有成果的合作,在設(shè)計、研發(fā)和實施執(zhí)行中已逐步實現(xiàn)了高效可靠的刀具解決方案。這種客戶和機床制造商之間建設(shè)性的戰(zhàn)略合作伙伴關(guān)系模式,尤其適用于為自動生產(chǎn)線布局刀具時,在這兒生產(chǎn)率和零件成本之間達成平衡非常重要。