刀具失效是較為普遍的現(xiàn)象。刀具失效影響加工精度和生產(chǎn)率,操作員的安全,工件質(zhì)量等。當(dāng)觀察到刀具破損時,應(yīng)及時對加工過程進(jìn)行認(rèn)真分析以找出根本原因。

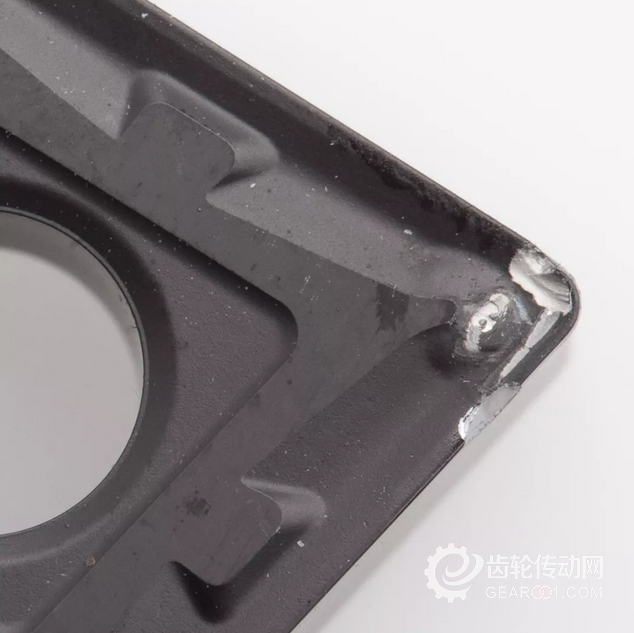

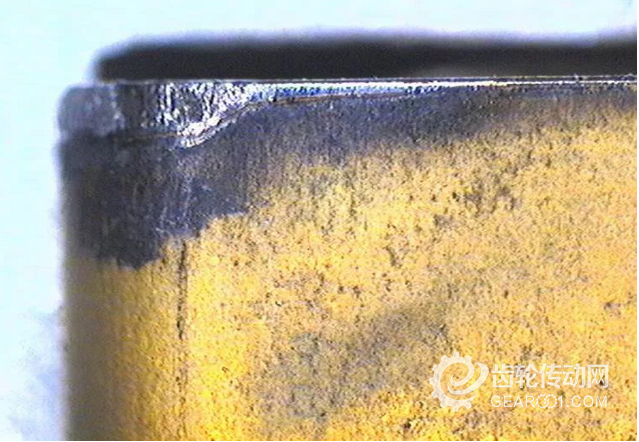

1、后刀面磨損

后刀面磨損是指在切削刃下方并與其緊挨著的刀具后刀面的磨蝕損耗。

工件材料中的硬質(zhì)合金顆粒或者是加工硬化的材料和刀片摩擦。小塊的涂層剝落和刀片摩擦。刀片中的鈷元素最終從晶格中脫離,降低硬質(zhì)合金的黏著力因此剝落。

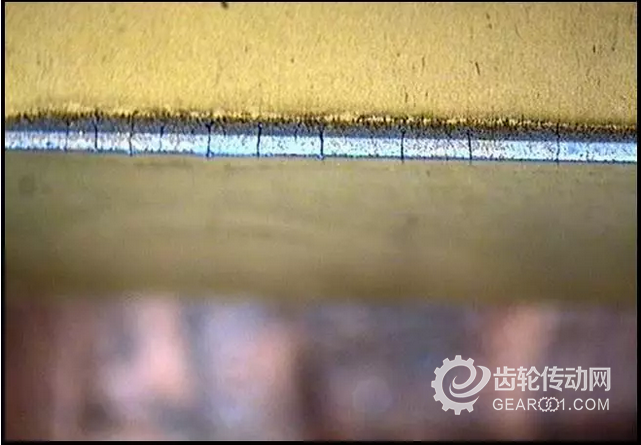

沿著切削刃相對均勻的磨損。有時會有剝落的工件材料粘著在切削刃上,使磨損看起來比實(shí)際夸大。Duratomic 刀片磨損后呈黑色,而普通刀片的磨損是閃亮的。黑色是表面涂層剝落后顯示的底部涂層。

對策:

切削速度

首先檢查這方面。重新計算轉(zhuǎn)速以確保其正確性。在不更改進(jìn)給的前提下降低切削速度。

進(jìn)給

提高每齒進(jìn)給(進(jìn)給必須高到足以避免由小鐵屑厚度帶來的純磨損)

刀片材質(zhì)

使用較為耐磨的刀片材質(zhì)。

若使用的是未涂層材質(zhì)刀片,則改用涂層材質(zhì)刀片

刀片幾何尺寸

檢查刀片是否在相應(yīng)形式的刀盤上使用

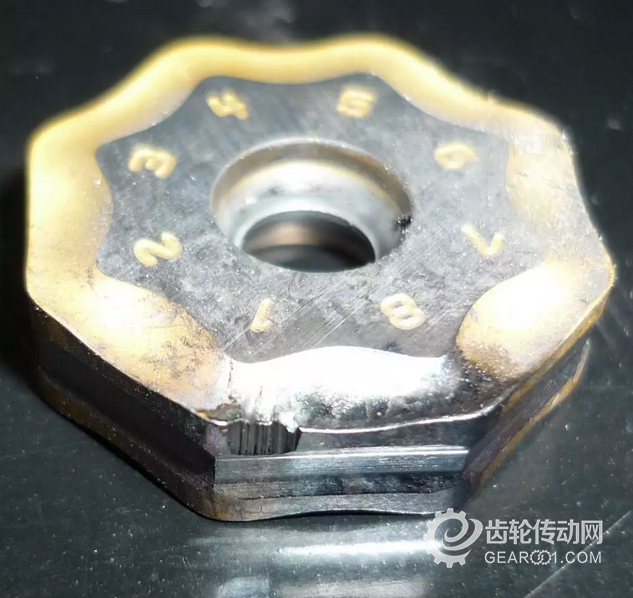

2、崩刃

后刀面崩刃

后刀面崩刃是指,在切削刃小顆粒剝落而非被后刀面磨損磨蝕時,發(fā)生的一種機(jī)械失效。后刀面剝落發(fā)生在有沖擊負(fù)載變化的情況下,例如斷續(xù)切削。后刀面崩刃往往是工件狀況不穩(wěn)定的結(jié)果,例如刀具過長或者工件支撐不足的時候。切屑的二次切削也容易造成崩刃。

對策:

將刀具伸出長度降低至其最小值。

選擇具有較大后角的刀具。

使用刃口倒圓或者是倒棱的刀具。

為刀具選擇更堅韌的切削刃材料。

降低進(jìn)給速度。

增加工藝穩(wěn)定性。

改善排屑效果。

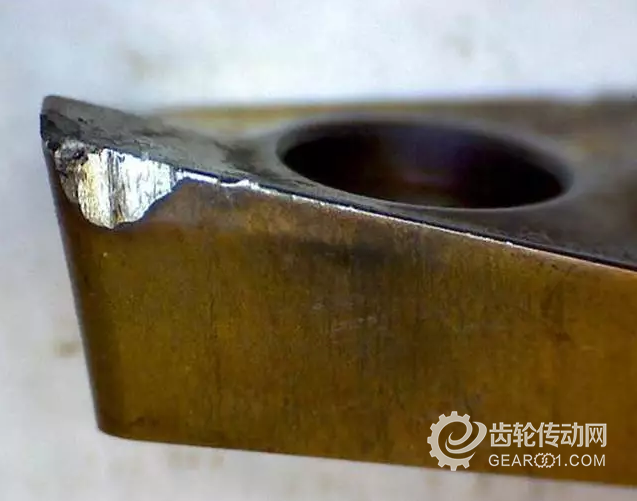

前刀面剝落

粘性材料在切削后會產(chǎn)生材料回彈。這種回彈可能會超出刀具的后角并在刀具的后刀面和工件之間產(chǎn)生摩擦。這種摩擦?xí)斐赡ス庑Ч赡軙?dǎo)致工件的加工硬化。會增大刀具和工件之間的接觸,這使得熱量會導(dǎo)致熱膨脹,導(dǎo)致前刀面膨脹,產(chǎn)生前刀面崩刃。

對策:

增加刀具前角。

減小刃口倒圓尺寸或增加刃口強(qiáng)度。

選用韌性好的材質(zhì)。

3、前刀面積屑瘤

某些工件材料可能會在切屑和切削刃之間產(chǎn)生前刀面積屑瘤。當(dāng)工件材料的連續(xù)層壓接到切削刃上時會發(fā)生積屑瘤。積屑瘤是一個動態(tài)的結(jié)構(gòu)。切削過程中積屑瘤的切面不斷剝落并重新附著。

前刀面積屑瘤也往往在低加工溫度和切削速度相對緩慢的情況下有所發(fā)生。發(fā)生前刀面積屑瘤的實(shí)際速度取決于被加工的材料。若是對加工硬化材料進(jìn)行加工,例如奧氏體不銹鋼,那么前刀面積屑瘤可導(dǎo)致在切深處迅速積聚,從而造成切深處破損這種次生失效模式。

對策:

增加表面切削速度。

確保冷卻液的正確應(yīng)用。

選擇帶有物理氣相沉積(PVD) 涂層的刀具。

4、后刀面積屑瘤

積屑瘤也可能在刀具切削刃下方的后刀面產(chǎn)生。在切削較軟的鋁、銅、塑料等材料時。后刀面積屑瘤也是因工件和刀具之間的間隙不足而造成。但是,后刀面積屑瘤與不同的工件材料有關(guān)聯(lián)。

每種工件材料都要求有足夠的間隙量。某些工件材料,如鋁、銅和塑料,在切削后會產(chǎn)生回彈。回彈可導(dǎo)致刀具和工件之間的摩擦,進(jìn)而導(dǎo)致別加工材料粘接在切削刃后刀面。

對策:

增大刀具的主后角。

提高進(jìn)給速度。

減小用于刃口預(yù)處理的刃口倒圓。

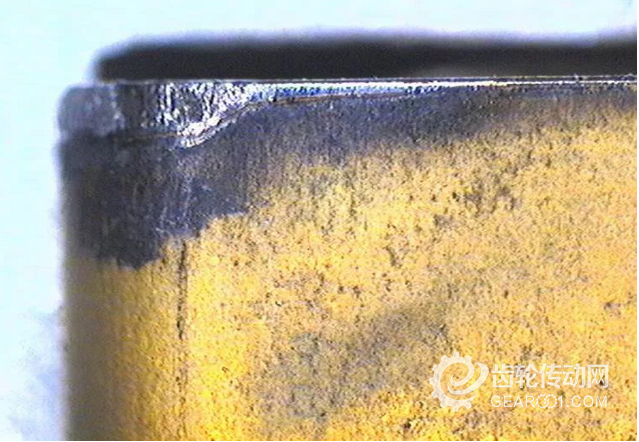

5、熱裂紋

熱裂紋是由于溫度的極端變化所導(dǎo)致的。如果作業(yè)涉及銑削等斷續(xù)切削,那么切削刃會多次進(jìn)入和退出工件材料。這會增加和減少刀具吸收的熱量。溫度反復(fù)變化會導(dǎo)致刀具表面層的膨脹和收縮,因?yàn)樗鼈冊谇邢髦凶儫岫谇邢鏖g隙又變冷。如果沒有正確應(yīng)用冷卻液,那么冷卻液實(shí)際上可能會造成更大的溫度變化,加速熱裂紋,并導(dǎo)致更快的刀具失效。

溫度在刀具壽命和刀具失效中有著重要的影響作用。熱裂紋是切削刃前刀面和后刀面開裂的表現(xiàn),其走向與切削刃成直角。裂紋從前刀面最熱的點(diǎn)開始,通常是離切削刃有些許距離的地方,然后向前刀面延伸,在后刀面向上延伸。前刀面和后刀面的熱裂紋最終連在一起導(dǎo)致切削刃后刀面崩刃。

對策:

選擇含有碳化鉭(TAC) 基材的切削材料。

正確使用冷卻液或者不使用。

選擇更堅韌的切削刃材料。

1、后刀面磨損

后刀面磨損是指在切削刃下方并與其緊挨著的刀具后刀面的磨蝕損耗。

工件材料中的硬質(zhì)合金顆粒或者是加工硬化的材料和刀片摩擦。小塊的涂層剝落和刀片摩擦。刀片中的鈷元素最終從晶格中脫離,降低硬質(zhì)合金的黏著力因此剝落。

如何判斷

沿著切削刃相對均勻的磨損。有時會有剝落的工件材料粘著在切削刃上,使磨損看起來比實(shí)際夸大。Duratomic 刀片磨損后呈黑色,而普通刀片的磨損是閃亮的。黑色是表面涂層剝落后顯示的底部涂層。

對策:

切削速度

首先檢查這方面。重新計算轉(zhuǎn)速以確保其正確性。在不更改進(jìn)給的前提下降低切削速度。

進(jìn)給

提高每齒進(jìn)給(進(jìn)給必須高到足以避免由小鐵屑厚度帶來的純磨損)

刀片材質(zhì)

使用較為耐磨的刀片材質(zhì)。

若使用的是未涂層材質(zhì)刀片,則改用涂層材質(zhì)刀片

刀片幾何尺寸

檢查刀片是否在相應(yīng)形式的刀盤上使用

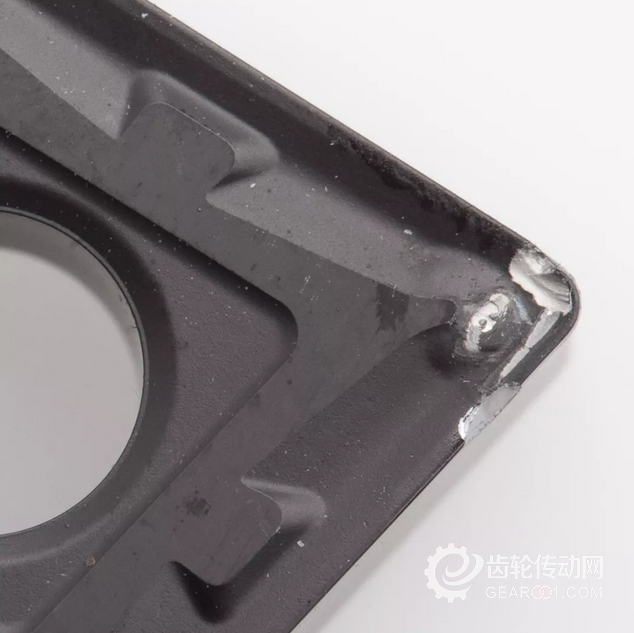

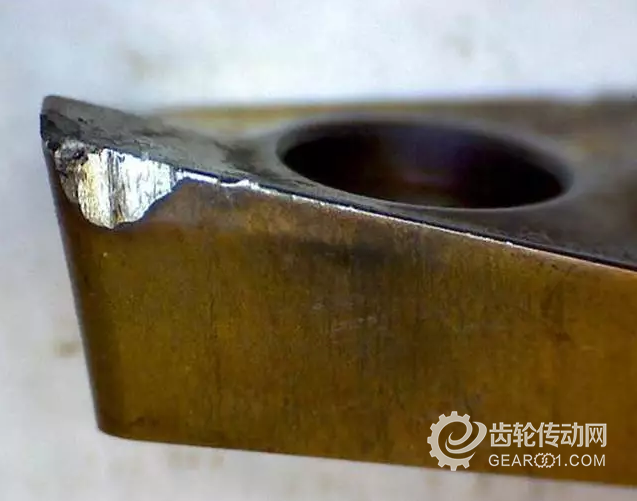

2、崩刃

后刀面崩刃

后刀面崩刃是指,在切削刃小顆粒剝落而非被后刀面磨損磨蝕時,發(fā)生的一種機(jī)械失效。后刀面剝落發(fā)生在有沖擊負(fù)載變化的情況下,例如斷續(xù)切削。后刀面崩刃往往是工件狀況不穩(wěn)定的結(jié)果,例如刀具過長或者工件支撐不足的時候。切屑的二次切削也容易造成崩刃。

對策:

將刀具伸出長度降低至其最小值。

選擇具有較大后角的刀具。

使用刃口倒圓或者是倒棱的刀具。

為刀具選擇更堅韌的切削刃材料。

降低進(jìn)給速度。

增加工藝穩(wěn)定性。

改善排屑效果。

前刀面剝落

粘性材料在切削后會產(chǎn)生材料回彈。這種回彈可能會超出刀具的后角并在刀具的后刀面和工件之間產(chǎn)生摩擦。這種摩擦?xí)斐赡ス庑Ч赡軙?dǎo)致工件的加工硬化。會增大刀具和工件之間的接觸,這使得熱量會導(dǎo)致熱膨脹,導(dǎo)致前刀面膨脹,產(chǎn)生前刀面崩刃。

對策:

增加刀具前角。

減小刃口倒圓尺寸或增加刃口強(qiáng)度。

選用韌性好的材質(zhì)。

3、前刀面積屑瘤

某些工件材料可能會在切屑和切削刃之間產(chǎn)生前刀面積屑瘤。當(dāng)工件材料的連續(xù)層壓接到切削刃上時會發(fā)生積屑瘤。積屑瘤是一個動態(tài)的結(jié)構(gòu)。切削過程中積屑瘤的切面不斷剝落并重新附著。

前刀面積屑瘤也往往在低加工溫度和切削速度相對緩慢的情況下有所發(fā)生。發(fā)生前刀面積屑瘤的實(shí)際速度取決于被加工的材料。若是對加工硬化材料進(jìn)行加工,例如奧氏體不銹鋼,那么前刀面積屑瘤可導(dǎo)致在切深處迅速積聚,從而造成切深處破損這種次生失效模式。

對策:

增加表面切削速度。

確保冷卻液的正確應(yīng)用。

選擇帶有物理氣相沉積(PVD) 涂層的刀具。

4、后刀面積屑瘤

積屑瘤也可能在刀具切削刃下方的后刀面產(chǎn)生。在切削較軟的鋁、銅、塑料等材料時。后刀面積屑瘤也是因工件和刀具之間的間隙不足而造成。但是,后刀面積屑瘤與不同的工件材料有關(guān)聯(lián)。

每種工件材料都要求有足夠的間隙量。某些工件材料,如鋁、銅和塑料,在切削后會產(chǎn)生回彈。回彈可導(dǎo)致刀具和工件之間的摩擦,進(jìn)而導(dǎo)致別加工材料粘接在切削刃后刀面。

對策:

增大刀具的主后角。

提高進(jìn)給速度。

減小用于刃口預(yù)處理的刃口倒圓。

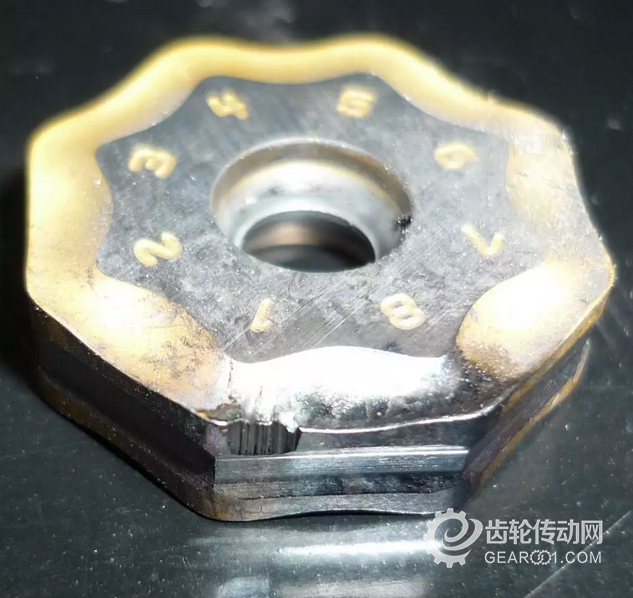

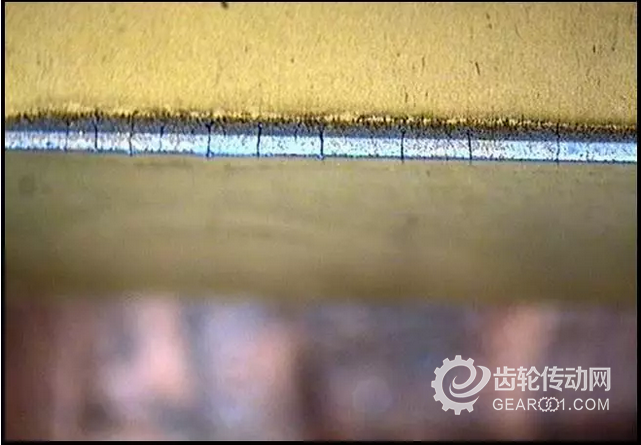

5、熱裂紋

熱裂紋是由于溫度的極端變化所導(dǎo)致的。如果作業(yè)涉及銑削等斷續(xù)切削,那么切削刃會多次進(jìn)入和退出工件材料。這會增加和減少刀具吸收的熱量。溫度反復(fù)變化會導(dǎo)致刀具表面層的膨脹和收縮,因?yàn)樗鼈冊谇邢髦凶儫岫谇邢鏖g隙又變冷。如果沒有正確應(yīng)用冷卻液,那么冷卻液實(shí)際上可能會造成更大的溫度變化,加速熱裂紋,并導(dǎo)致更快的刀具失效。

溫度在刀具壽命和刀具失效中有著重要的影響作用。熱裂紋是切削刃前刀面和后刀面開裂的表現(xiàn),其走向與切削刃成直角。裂紋從前刀面最熱的點(diǎn)開始,通常是離切削刃有些許距離的地方,然后向前刀面延伸,在后刀面向上延伸。前刀面和后刀面的熱裂紋最終連在一起導(dǎo)致切削刃后刀面崩刃。

對策:

選擇含有碳化鉭(TAC) 基材的切削材料。

正確使用冷卻液或者不使用。

選擇更堅韌的切削刃材料。